Proses Pembuatan Susu Bubuk Formula Di PT. Sari Husada Unit II Kemudo Klaten

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Muhammad Ariff Ahmad Source Sekata, 11(1), 8-40 Published by the Malay Language Council

Title Perihal makan Author(s) Muhammad Ariff Ahmad Source Sekata, 11(1), 8-40 Published by The Malay Language Council Copyright © 1998 The Malay Language Council This document may be used for private study or research purpose only. This document or any part of it may not be duplicated and/or distributed without permission of the copyright owner. The Singapore Copyright Act applies to the use of this document. This document was archived with permission from the copyright owner. Pembangunan Bertanggung uuu.uau Tarrnugi. Negara Kanan juga Pengerusi Sidek Saniff. PERIHAL MAKAN - oleh Haji Muhammad Ariff Ahmad 1. apa itu "makan"? Apabila ditanyai: "sudahkah anda makan?" atau dengan pelat asing, wacana tanya itu disebut "Awak sudah makan? ". Orang Melayu akan melihat siapa yang bertanya. Jika yang bertanya itu sahabat Cinanya, maka pertanyaan itu segera dijawab "sudah ", kerana yang ditanya itu faham bahawa yang ditanyakan penanya Cina tadi bukanlah makan yang sebenamya [makan dalam makna leksikal], tetapi makan [dalam makna kultural] yang merupakan basa basi persapaan mereka, seperti orang Melayu bertanya "apa khabar? ", atau Inggeris bertanya "how are you?", atau Jepun bertanya "o ikaga deska? ", atau orang Arab bertanya "kaifa hal?". Tetapi,jika yang bertanya itu orang bukan-Cina, maka yang terbayang dalam benak Melayu yang ditanya ialah makan nasi yang biasanya dilakukan pada tengah hari atau 8 awal malam - bukan memakan makanan lain. Bagi sesetengah (b) kalau makan telur - orang, walaupun dia sudah memakan makanan-makanan lain makan kuningnya; tetapi belum makan nasi, apabila ditanyai "sudahkah anda (c) kalau makan kambing - makan? ", maka tanpa ragu-ragu akan dijawabnya "belum ". kerik dan kikrs lema!MI masaknya. -

Modul Dasar-Dasar Kuliner (Nut 161)

MODUL DASAR-DASAR KULINER (NUT 161) DISUSUN OLEH PUTRI RONITAWATI, SKM., M.Si. UNIVERSITAS ESA UNGGUL 2020 Universitas Esa Unggul http://esaunggul.ac.id 0 / 226 MODUL DASAR-DASAR KULINER (NUT 161) MODUL 1 PENGANTAR KULINER DAN PERKEMBANGANNYA DI MANCANEGARA DISUSUN OLEH PUTRI RONITAWATI, SKM., M.Si. UNIVERSITAS ESA UNGGUL 2020 Universitas Esa Unggul http://esaunggul.ac.id 1 / 226 PENGANTAR A. Kemampuan Akhir Yang Diharapkan Setelah mempelajari modul ini, diharapkan mahasiswa mampu : 1. Menguraikan visi dan misi Universitas Esa Unggul 2. Merinci topik-topik perkuliahan Dasar-dasar Kuliner 3. Mengidentifikasi buku referensi serta komponen dan proporsi penilaian mata kuliah Dasar-dasar Kuliner. 4. Menguraikan perkembangan kuliner di berbagai negara B. Uraian dan Contoh 1. Visi dan Misi Universitas Esa Unggul mempunyai visi menjadi perguruan tinggi kelas dunia berbasis intelektualitas, kreatifitas dan kewirausahaan, yang unggul dalam mutu pengelolaan dan hasil pelaksanaan Tridarma Perguruan Tinggi. Untuk mewujudkan visi tersebut, maka Universitas Esa Unggul menetapkan misi-misi sebagai berikut : a. Menyelenggarakan pendidikan tinggi yang bermutu dan relevan b. Menciptakan suasana akademik yang kondusif c. Memberikan pelayanan prima kepada seluruh pemangku kepentingan 2. Topik Perkuliahan Kuliner merupakan perpaduan antara ilmu dan seni,karena dibutuhkan pengetahuan terkait dengan ilmu gizi, ilmu bahan makanan, alat-alat penyelenggaraan makanan, ketrampilan seni memasak(membaca,praktek dan mengembangkan resep). Kuliner dapat didefinisikan -

Supplementary Table S1: Complete Food Group and List Included in the Semi-Quantitative FFQ

Supplementary Table S1: Complete food group and list included in the semi-quantitative FFQ. A. Cereals & cereals products D. Eggs L. Traditional Malaysian ‘Kuih’ & 1. White rice 74. Boiled egg Confectionaries 2. Basmati rice 75. Fried egg 144. Fried & spicy traditional kuih 3. Brown rice 76. Salted egg (e.g.: curry puff/ samosa/ popia 4. Fried rice rolls/ vadai) 5. Rice/ ‘Nasi Dagang’ E. Vegetables 145. Fried & sweet traditional kuih 6. Rice/ ‘Nasi Arab’/ ‘Nasi Briyani’/ 77. Fried green leafy vegetables (e.g.: doughnut / ‘ham chi peng/ lad- ‘Nasi Jagung’/ ‘Nasi Minyak’/ ‘Nasi 78. Green leafy vegetables soup doo/ cakoi’) Tomato’ 79. Green leafy vegetables cooked 146. Grilled/ Steamed spicy tradi- 7. Rice cooked with coconut milk/ with coconut milk gravy (e.g.: curry/ tional kuih (e.g.: grilled glutinous ‘Nasi Lemak’ ‘lemak’) rice/ ‘cara berlauk/ meat pau’) 8. Chicken Rice 80. Green leafy vegetables cooked by 147. Grilled/ Steamed sweet tradi- 9. Rice/ ‘Nasi Kerabu’ steamed/ boiled tional kuih (e.g.: apam/ kuih ang 10. Plain Porridge 81. Fried cruciferous vegetables koo/ kaya pau/ kuih talam) 11. Porridge (e.g.: chicken porridge/ 82. Cruciferous vegetables soup 148. Sweet porridge (e.g.: durians fish porridge/ meat porridge/ lambuk 83 Cruciferous vegetables cooked porridge/ green beans porridge/ porridge) with coconut milk gravy (e.g.: curry/ sweet potato porridge) 12. Fried Noodles (‘mee/ mee-hoon/ ‘lemak’) 149. Cakes kueh-teow/ wantan mee’) 84. Cruciferous vegetables cooked 150. Pastry (e.g.: pie/ croissant) 13. Noodles cooked with gravy (e.g.: by steamed/ boiled 151. Jelly/ ‘agar-agar’ ‘hailam/ kicap/ kolok/ sizzling’) 85. Fried bean vegetables 152. -

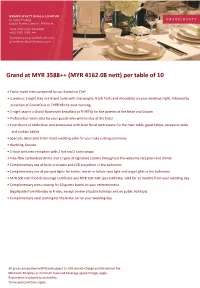

Grand at MYR 3588++ (MYR 4162.08 Nett) Per Table of 10

Grand at MYR 3588++ (MYR 4162.08 nett) per table of 10 • Tailor-made menu prepared by our Executive Chef • Luxurious 1-night stay in a Grand Suite with champagne, fresh fruits and chocolates on your wedding night, followed by breakfast at Grand Club or THIRTY8 the next morning • 1-night stay in a Grand Room with breakfast at THIRTY8 for the parents of the Bride and Groom • Preferential room rates for your guests who wish to stay at the hotel • Your choice of table linen and accessories with fresh floral centrepiece for the main table, guest tables, reception table and cocktail tables • Specially decorated 5-tier mock wedding cake for your cake cutting ceremony • Wedding favours • 1-hour welcome reception with 2 hot and 2 cold canape • Free-flow carbonated drinks and 2 types of signature coolers throughout the welcome reception and dinner • Complimentary use of built-in screens and LCD projectors in the ballrooms • Complimentary use of pin spot lights for tables, march-in follow spot light and stage lights in the ballrooms • MYR 300 nett food & beverage certificate and MYR 200 nett spa certificate, valid for 12 months from your wedding day • Complimentary menu tasting for 10 guests based on your selected menu (Applicable from Monday to Friday, except on eve of public holidays and on public holidays) • Complimentary valet parking for the bridal car on your wedding day All prices are quoted in MYR and subject to 10% Service Charge and 6% Service Tax. Minimum 20 tables or minimum food and beverage spend charges apply. Reservation is subject to availability. -

Prodi Sejarah Peradaban Islam Fakultas Adab Dan Humaniora Universitas Islam Negeri Raden Fatah Palembang 2020

TRADISI KULINER MASYARAKAT ARAB DI KOTA PALEMBANG: Perubahan dan Pengaruhnya Terhadap Budaya Kuliner di Palembang SKRIPSI Untuk memenuhi salah satu persyaratan memperoleh gelar Sarjana Humaniora (S.Hum) Dalam Ilmu Sejarah Peradaban Islam OLEH: Endes Monica NIM. 1534200053 PRODI SEJARAH PERADABAN ISLAM FAKULTAS ADAB DAN HUMANIORA UNIVERSITAS ISLAM NEGERI RADEN FATAH PALEMBANG 2020 1 2 2 3 BAB I PENDAHULUAN A. Latar Belakang Masalah Kota Palembang terkenal sebagai kota industri dan kota perdagangan. Posisi geografis Palembang yang terletak di tepian Sungai Musi dan tidak jauh dari Selat Bangka, sehingga kota ini mampu dijangkau oleh kapal-kapal dari luar negeri. Sarana dan prasarana sangat mendukung kemajuan perdagangannya dari seluruh pelabuhan di wilayah orang-orang Melayu, terutama dengan adanya Dermaga Tangga Buntung dan Dermaga Sei Lais. Kondisi seperti ini memungkinkan Palembang menjadi kota perdagangan internasional. Sebagai kota internasional, kota Palembang banyak didatangi oleh pedagang dari beberapa penjuru dunia.1 Perlu diketahui bahwa kelompok masyarakat di dalam kota-kota, terutama di pusat-pusat kerajaan, biasanya mempunyai perkampungan sendiri. Karenanya, sering dijumpai istilah-istilah, seperti: pacinan (perkampungan China), dan Pakojan (perkampungan Arab yang semula milik orang India).2 Saat ini, di Palembang masih bisa dijumpai beberapa pemukiman yang berbasis etnis, seperti: komunitas Cina (Pacinan, kampung Kapiten), India (Pakojan), dan Arab (Kampung Arab). 1Yunita Anggraini dan Nor Huda Ali, “Tradisi Pernikahan di Kampung Arab Al-Munawwar Kelurahan 13 Ulu, Seberang Ulu II, Palembang”, Tamaddun: Jurnal Sastra dan Kebudayaan Islam, Volume XVI, No. 2 Desember 2016, h. 398. 2Nor Huda, Sejarah Sosial Intelektual Islam di Indonesia, (Jakarta: RajaGrafindo, 2015), h. 27. 3 4 Secara kuantitatif, pada tahun 1858 sebanyak 30% dari total pendatang Arab, tinggal dan menetap di Indonesia.3 Kota Palembang sebagai salah satu tempat tinggal bagi sebagian masyarakat Arab. -

Jurnal Sejarah Dan Kebudayaan

P-ISSN: 2339-0921 E-ISSN: 2580-5762 Jurnal Sejarah dan Kebudayaan Sejarah Diaspora Suku Bugis-Makassar di Kalimantan Tengah Suryanti, Ihsan Mz, ST. Rahmah Kearifan Lokal Handep Masyarakat Dayak: Perspektif Cendekiawan Muslim Dayak di IAIN Palangka Raya Muhammad Husni Tradisi Masyarakat Islam Melayu Jambi: Perspektif Pierre Bordieau Aliyas, Benny Agusti Putra Tradisi Mappande Sasi' pada Masyarakat Tangnga-tangnga Kabupaten Polewali Mandar (Unsur Budaya Islam) Nurannisa, Ahmad M. Sewang, Wahyuddin G Implementasi Ritual Addinging-dinging pada Masyarakat Modern di Tambung Batua Gowa: Tinjauan Sosio-Kultural) Mastanning, Khadijah Tahir, Abdullah Renre Iran pada Masa Reza Syah 1925-1941 Faiz Nasrullah Penyebaran Pendidikan Islam di Buol Abad XX M. Muhammad Nur Ichsan Azis, Salmin Djakaria Vol. 8 No. 2 (2020) Volume 8 Nomor 2 Juli-Desember 2020 P-ISSN 2339-0921 E-ISSN 2580-5762 RIHLAH Jurnal Sejarah dan Kebudayaan Editor in Chief : Dr. Rahmat, M.Pd. Managing Editor : Nurlidiawati, S.Ag., M.Pd. Editors : Prof. Dr. Mardan, M.Ag. : Dr. Zaenal Abidin, SS., M.Hi. : Dr. Lydia Megawati, M.Hum. : Mastanning, M.Hum. : Aksa, M.Pd. : Chaerul Munzir, M.Hum. : Muhammad Arif, M.Hum. : Misbahuddin, M.Hum. (IAIN Ternate) Editorial Board : Dr. Syamhari, M.Pd. : Dra. Hj. Surayah, M.Pd. : Nur Ahsan Syakur, S.Ag., M.Si. : Chusnul Chatima Asmad, S.S., M.Hum. : Saepuddin, M.Ag. (STAIN Riau) : Iqbal, M.Hum. : Miftahuddin (Universitas Negeri Yogyakarta) IT Support : Nur Arifin, S.IP. Secretariat : Safaruddin, S.Hum. Jurnal Rihlah Vol. 8 No. 2/2020 Reviewers : Prof. Dr. H. Abd. Rahim Yunus, M.A. : Prof. Dr. H. Ahmad M. Sewang, M.Ag. : Prof. -

Rice, Nasi Dagang, Shelf Life, Sensory Acceptability, Malaysia

International Journal of Food Science and Nutrition Engineering 2019, 9(1): 16-23 DOI: 10.5923/j.food.20190901.02 A Comparative Study on the Sensory Acceptance and Shelf Life of ‘Nasi Dagang Terengganu’ Prepared from Modified Rice Recipes Using Various Combinations of Coconut, Skim and Evaporated Milk Roslan Arshad1,*, Che Abdullah Abu Bakar1, Kamarul ‘Ain Mustafa1, Mohd Adzim Khalili Rohin2, Zarinah Zakaria1, Mohd Aiman Hamdan1, Siti Husna Zakaria1, Noor Aida Aini Nawawi1, Suziani Muda1, Ahmad Zubaidi A. Lafif3, Mohd Rozailan Ibrahim4 1Faculty of Bioresources and Food Industry, Universiti Sultan Zainal Abidin, Besut Campus, Terengganu, Malaysia 2Faculty of Health Sciences, Universiti Sultan Zainal Abidin, Gong Badak Campus, Terengganu, Malaysia 3Faculty of Medicine, Universiti Sultan Zainal Abidin, Medical Campus, Terengganu, Malaysia 4Terengganu Science and Creativity Centre, Kuala Terengganu, Terengganu, Malaysia Abstract ‘Nasi Dagang’ is a signature Malaysian dish consisting of rice steamed in coconut milk, fish curry and extra ingredients such as pickled cucumber and carrots. It is a well-known breakfast food in the states on the East Coast of Peninsular Malaysia, southern Thai Malay provinces of Pattani, Yala and Narathiwat. Being a food preparation meant for immediate consumption, it naturally has short shelf life. Traditional preparations usually soak rice in fresh coconut milk with subsequent gelatinization facilitated via steaming process. As an objective to mitigate the adverse property of this food product, the scope of study undertaken focused on improvements of the formulation of the recipe using ultra-high temperature (UHT) coconut, skim and evaporated milk to replace the fresh coconut milk. In attempting to meet this objective of shelf life enhancement, modifications to the rice base utilized predetermined levels of various combinations of ultra-high temperature (UHT) coconut, skim, and evaporated milk to replace the fresh coconut milk. -

Kampung Ramadan Raya 2021 Menu

KAMPUNG RAMADAN BUFFET 1 13 April 2021 till 12 May 2021 Adult : RM99.00 nett Children : RM48.00 nett At the Tables Gulai Kawah Dates and Dried Nuts Gulai Tunjang Braised Beef Tendon with Candle Nuts, Turmeric and Local Bay Leaf Cold Dishes Kerabu Ayam Kampong Gulai Nangka Pucuk Paku, Beansprouts, Jackfruit, Chicken and Young Jackfruit Curry with Cassava Leaves Kerabu Kerang, Jelatah Nenas Patin Asam Pedas Tempoyak Ulam-Ulaman Braised River Fish with Spicy, Hot and Sour Ginger Flower Gravy, Ulam Raja, Daun Selom, Jantung Pisang, Fermented Durian Paste Pegaga, Pucuk Gajus Ketam Berchili Sambal & Pickles Fried Crab with Chilli and Tomatoes Belacan, Cincaluk, Budu, Mango, Anchovies, Tempoyak, Cili Kicap, Papaya, Young Mango, Siput Sedut Ambarella, Cermai, Kelubi Buah Pala Braised River Snail Spicy Turmeric Coconut Gravy Rojak Buah-Buahan Sambal Goreng Jawa Guava, Mango, Young Papaya, White Turnip, Starfruit, Southern Malaysia Mixed Vegetables Pineapple, Cucumber, Crushed Peanut, Sesame Seed, Spicy Sweet Chili Sauce Ikan Bakar Station Pari Sambal Keropok-Keropok Cencaru Sumbat Keropok Udang, Keropok kan, Sayuran, Malinja, Sotong Pedas Ubi, Papadom, Rempayek Tilapia wrapped in Banana Leaf Condiments Sauces Salted Fish, Salted Egg, Anchovies, Petai, Tempeh Sambal, Air Assam, Sambal Bawang, Sambal Kicap Pekasam, Ikan Sepat Goreng Ayam Gunting Yong Tau foo Breaded Chicken Breast with Homemade Flour Stued Eggplant, Bitter Gourd, Red Chili, Bean Curd Skin, Bean Curd, Fish Ball, Ladyfingers, Crabstick, Goreng-Goreng Hot Sauce and Sweet Black Bean Sauce -

Dpj- Ramadan Menu

BismillahBuffet Ramadan Menu SELECTION OF INTERNATIONAL AND LOCAL APPETIZERS LOCAL SELECTIONS Ulam – Ulaman Kampong with Sauces Aneka Acar Selections of Kerabu Selections of Ikan Masin Platter Assorted Keropok INTERNATIONAL SALADS Pasta Salad with Minced Chicken Seafood Cocktail Potato Salad Tuna and French Bean Salad Roasted Chicken Salad SALAD BAR COUNTER 4 types of Garden Greens with 6 types of Assorted Dressings Pasta Salad, Cherry Tomatoes with Fresh Basil, Shredded Carrots with Raisin, Kyuri Yoghurt, Onion Rings and Chopped Capsicum Condiments Crispy Beef Bits, Grated Parmesan Cheese, Bread Croutons, Black Olives, Green Olives, Capers, Chopped Gherkins ROJAK BUAH with Asam Boi, Chili Soy Sauce, Rojak Sauce, Sugar Soy Sauce POPIAH BASAH with Sauces SOUPS Mushroom Cream Soup Sup Ayam Berempah TRADISI RAMADAN Bubur Lambuk Istimewa Dorsett Putrajaya Bird's Eye Chili in Soy Sauce, Ginger, Corriander Leaves, Serunding Kelapa, Serunding Ayam, Serunding Daging HIDANGAN TRADITIONAL Lemang, Nasi Impit, Ketupat Palas served with Rendang Ayam, Rendang Daging, Sambal Ikan Bilis, Kuah Kacang BismillahBuffet Ramadan Menu LIVE STALL AND BAKAR BAKAR @ ALFRESCO BBQ CORNER CHOICES OF MEAT AND SEAFOOD Chicken Wings, Mini Sirloin Steaks, Prawns, Green Mussels with Choices of Potatoes and Vegetables KAMBING GOLEK Western Sauces Mushroom Sauce, Black Pepper Sauce, Mint Sauce, Rosemary Sauce, BBQ Sauce Local Favorites Thai Sauce, Chili Sauce, Tomato Sauce, Yoghurt SATAY STATION Chicken and Beef with Peanut Sauce, Cucumber, Red Onion and Nasi Impit (Cube -

Laporan Individu Praktek Pengalaman Lapangan (Ppl)

LAPORAN INDIVIDU PRAKTEK PENGALAMAN LAPANGAN (PPL) LOKASI SMK NEGERI 3 MAGELANG Jalan Pierre Tendean No 1 Magelang Disusun sebagai Laporan Akhir Mata Kuliah Lapangan Praktek Pengalaman Lapangan (PPL) Semester Gasal Tahun Akademik 2016/2017 Periode 15 Juli – 15 September 2016 Disusun Oleh: RIO JENERO MUHAMAD B. NIM 13511241061 PRODI PENDIDIKAN TEKNIK BOGA JURUSAN PENDIDIKAN TEKNIK BOGA DAN BUSANA FAKULTAS TEKNIK UNIVERSITAS NEGERI YOGYAKARTA 2016 LEMBAR PENGESAHAN i ABSTRAK PRAKTEK PENGALAMAN LAPANGAN (PPL) SMK NEGERI 3 MAGELANG TAHUN 2016 Praktik Pengalaman Lapangan (PPL) merupakan salah satu mata kuliah yang wajib ditempuh oleh setiap mahasiswa S1 kependidikan. Kegiatan PPL ini bertujuan untuk memberikan pengalaman dan kesempatan kepada mahasiswa untuk menerapkan ilmu pengetahuan dan keterampilan yang dilaksanakan pada masyarakat, dalam hal ini adalah masyarakat sekolah. Pelaksanaan program PPL bagi mahasiswa kependidikan ini memiliki misi yang menyiapkan dan menghasilkan tenaga kependidikan (calon guru) yang memiliki nilai, sikap, pengetahuan dan keterampilan yang professional. Praktik Pengalaman Lapangan (PPL) dilaksanakan di SMK Negeri 3 Magelang yang dimulai dari tanggal 15 Juli 2016 sampai dengan 15 September 2016 kegiatan yang dilakukan selama PPL antara lain: persiapan administrasi mengajar, penyusunan materi ajar baik teori maupun praktik, penyusunan dan pengembangan media pembelajaran, dan evaluasi. Manfaat yang diperoleh dari kegiatan PPL adalah meningkatnya kemampuan dalam menerapkan ilmu pengetahuan dan keterampilan yang telah diperoleh di bangku kuliah sekaligus semakin luasnya wawasan dan pengalaman tentang kegiatan pendidikan dan kegiatan lain yang menunjang kelancaran proses belajar-mengajar di sekolah. Secara umum pelaksanaan program-program yang telah di susun dapat dikatakan terlaksana dengan baik dan lancar, walaupun ada sedikit hambatan. Namun hambatan tersebut dapat diatasi. -

Jadual Menu Kursus Harian Dewan Makan Intan Jalan

JADUAL MENU KURSUS HARIAN DEWAN MAKAN INTAN JALAN ELMU, KUALA LUMPUR JADUAL I MENU MINGGU PERTAMA ISNIN SELASA RABU KHAMIS JUMAAT SABTU AHAD SARAPAN PAGI SARAPAN PAGI SARAPAN PAGI SARAPAN PAGI SARAPAN PAGI SARAPAN PAGI SARAPAN PAGI Meehoon Goreng Singapore Nasi Lemak Kuey Teow goreng Nasi Goreng Kerabu Mee Goreng Mamak Nasi Goreng Cina Meehoon Goreng / lada hitam Sambal Sotong Sambal Kicap Scrambled Eggs Telur Masin Telur ¾ Masak Sambal Bilis Nugget Telur Rebus Roti, Jem, Kaya & Butter Roti, Jem, Kaya & Butter Roti, Jem, Kaya & Butter Roti, Jem, Kaya & Butter Roti, Jem, Kaya & Butter Roti, Jem, Kaya & Butter Kacang Goreng + Timun + Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Ikan Bilis Cornflake, Coco Crunch, Cornflake, Coco Crunch, Cornflake, Coco Crunch, Cornflake, Coco Crunch, Cornflake, Coco Crunch, Cornflake, Coco Crunch, Roti, Jem, Kaya & Butter Susu Segar Susu Segar Susu Segar Susu Segar Susu Segar Susu Segar Teh ‘O’ & Kopi ‘O’ Jus Buah Jus Buah Jus Buah Jus Buah Jus Buah Jus Buah Jus Buah Cornflake, Coco Crunch, Susu Segar MINUM PAGI MINUM PAGI MINUM PAGI MINUM PAGI MINUM PAGI MINUM PAGI MINUM PAGI Popia Goreng dan Kole Cara Berlauk dan Talam Seri Pau Mini Sambal dan Nona Karipap dan Kuih Keria Cucur Badak dan Donut Tiada Tiada Kacang Muka Manis Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Teh ‘O’ & Kopi ‘O’ Tiada Tiada MAKAN TENGAH HARI MAKAN TENGAH HARI MAKAN TENGAH HARI MAKAN TENGAH HARI MAKAN TENGAH HARI MAKAN TENGAH HARI MAKAN -

Download Article (PDF)

Advances in Social Science, Education and Humanities Research, volume 513 4th Sriwijaya University Learning and Education International Conference (SULE-IC 2020) Cuisine as Cultural Identity of Palembang Residents Syarifuddin1*, Adhitya Rol Asmi1, Sani Safitri1, Nur Fatah Abidin2 1History Education, Faculty of Teacher Training and Education, Universitas Sriwijaya, Indonesia 2Faculty of Teacher Training and Education, Universitas Sebelas Maret, Indonesia *Corresponding author Email: [email protected] ABSTRACT Diverse ethnicity in Palembang has existed since the era of Sriwijaya unity to the Palembang Sultanate and continued until today. The existence of this ethnic originated from the trade that occured between Palembang residents and foreign traders. One of the local-wisdom forms in Palembang is its cuisine. There are many kinds of Palembang cuisine such as manan sahmin, lupis, wajik, kare kambing, nasi minyak, bubur asyuro, pempek, etc. From this various cuisine, it can be served as the identity of the Palembang residents. This cuisine also holds the philosophical meanings both from social and religious perspectives. This research aimed to find out that cuisine can be used as a cultural identity in Palembang and to find out the philosophies of Palembang cuisine from social and religious perspectives. The research method used was descriptive qualitative research method, with data collection techniques using interviews, observation and documentation. Based on the data analysis, cuisine can be categorized as a cultural identity if the main tools and ingredients for making the dish originate from its locality and the spices used are based on recipes that have been passed down from generation to generation, so that the cuisine has its own taste.