Die Diversifikation Der Rheinmetall-Berlin AG in Den

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

The Porsche Type List

The Porsche Type List When Professor Ferdinand Porsche started his business, the company established a numeric record of projects known as the Type List. As has been reported many times in the past, the list began with Type 7 so that Wanderer-Werke AG did not realize they were the company’s first customer. Of course, as a result, Porsche’s famous car, the 356 as defined on the Type List, was actually Porsche’s 350th design project. In reviewing the Porsche Type List enclosed on this website, you might notice several interesting aspects. First, although there is a strong chronological alignment of Type numbers, it is certainly not perfect. No official explanation exists as to why this occurs. It is possible that Type numbers were originally treated only as an informal configuration and data management tool and today’s rigorous examination of Porsche history is but an aberration of 20/20 hindsight. Secondly, you might also notice that there were variations on Type List numbers that were probably made rather spontaneously. For example, consider the Type 60 with its many “K” variations to designate different body styles. Also consider how the Type 356 was initially a tube frame chassis then changed to a sheet metal chassis with the annotation 356/2 but the /2 later reused to describe different body/engine offerings. Then there were the variants on the 356 annotated as 356 SL, 356A, 356B, and 356C designations and in parallel there were the 356 T1 through 356 T7 designations. Not to mention, of course, the trademark infringement threat that caused the Type 901 to be externally re-designated as the 911. -

A N Tim Ilita Ris Tis C Hestadtru N D Fa H Rt

A n t i m i l i t a r i s t i t s RRÜSTUNGSPRODUKTIONÜSTUNGSPRODUKTION r c SSTOPPENTOPPEN !! h h a e f d S n Antimilitaristische Stadtrundfahrt“ta des Antikriegsbündnissesdtru Kiel Eine Broschüre der „Arbeitsgruppe 2 Inhalt/Einleitung Inhalt Raytheon 24 Rheinmetall Landsysteme 26 I Einleitung: THALES 27 Warum die Rundfahrt, warum diese Broschüre? 3 VI Militär und Denkmale in Kiel II Geschichte Kiels: MFG 5, Nord-Ostsee-Kanal 28 Schwerpunkt Marinestützpunkt 29 Militär u.Waffenproduktion 5 Kieler Woche, Krupp 33 Landeshaus 36 III Übersichtskarte: Revolutionsdenkmal 38 Die wichtigsten Orte 6 Hiroshimapark 39 Forschung und Marinearsenal 40 IV Ausgewählte Touren: Kilian und U-Boots-Ehrenmal 42 Mit dem Fahrrad, 8 Laboer Ehrenmal, Ernst Busch 44 zu Fuß oder 10 mit der Fähre 12 VII Politische Perspektive 46 VIII Bezug auf Bundes- und V Rüstungsbetriebe in Kiel 14 EU-Militärpolitik 48 HDW 15 EADS 23 IX Literaturhinweise 51 I Einleitung: richtete sich das Augenmerk neben den Militärstandorten in Kiel auch auf die hiesi- Warum die Rundfahrt, ge Produktion von Waffen und deren warum diese Broschüre? Export. Die Antimilitaristische Stadtrundfahrt Was wollen wir erreichen? ist ein Projekt des Antikriegsbündnisses Umfangreiche Recherchen ergeben ein Kiel. Dieses Bündnis entstand 2003 aus buntes Bild der Stadt als Schauplatz von einer breiten Bewegung gegen den Irak- Kriegsvorbereitungen einerseits als auch krieg und diente zur Koordination gemein- Widerstand dagegen andererseits. samer Aktionen der beteiligten Gruppen Dieses Bild versuchen wir mit dieser Bro- und Einzelpersonen. Dazu gehörten u.a. schüre ein wenig zu zeichnen. SchülerInnen, GewerkschafterInnen, Mi- Nachdem Kiel seine Rüstungsanstrengun- grantInnen, Menschen aus kirchlichem gen bereits zweimal zum Verhängnis wur- Bereich sowie politische Gruppen. -

The Soviet-German Tank Academy at Kama

The Secret School of War: The Soviet-German Tank Academy at Kama THESIS Presented in Partial Fulfillment of the Requirements for the Degree Master of Arts in the Graduate School of The Ohio State University By Ian Johnson Graduate Program in History The Ohio State University 2012 Master's Examination Committee: Jennifer Siegel, Advisor Peter Mansoor David Hoffmann Copyright by Ian Ona Johnson 2012 Abstract This paper explores the period of military cooperation between the Weimar Period German Army (the Reichswehr), and the Soviet Union. Between 1922 and 1933, four facilities were built in Russia by the two governments, where a variety of training and technological exercises were conducted. These facilities were particularly focused on advances in chemical and biological weapons, airplanes and tanks. The most influential of the four facilities was the tank testing and training grounds (Panzertruppenschule in the German) built along the Kama River, near Kazan in North- Central Russia. Led by German instructors, the school’s curriculum was based around lectures, war games, and technological testing. Soviet and German students studied and worked side by side; German officers in fact often wore the Soviet uniform while at the school, to show solidarity with their fellow officers. Among the German alumni of the school were many of the most famous practitioners of mobile warfare during the Second World War, such as Guderian, Manstein, Kleist and Model. This system of education proved highly innovative. During seven years of operation, the school produced a number of extremely important technological and tactical innovations. Among the new technologies were a new tank chassis system, superior guns, and - perhaps most importantly- a radio that could function within a tank. -

Hanomag 1905 Der Versailler Vertrag Brachte Ha - Egestorff Hatte Am 6

HANOMAG (1918) 25.06.1925 – 172 290 1925 1925 26.01.1925 – 335 582 1933 – 1938 1939 versche Maschinenbau-Aktien-Gesell - Der Einstieg in das Schlepperge - Hanomag schaft, vorm. Georg Egestorff gegrün - schäft begann 1912 mit dem Bau der 1905 – 1910 det, die 1904 die Telegrammanschrift „WD“-Erdpflug-Konstruktion des In - 1925 – 1969 Hanomag erhielt. genieurs Ernst Wendeler (> Freibahn) Die Produktionsausweitung auf Stra - und des Landwirts Boguslaw Dohrn. Der Kaufmann und Fabrikant Georg ßenfahrzeuge versuchte Hanomag 1905 Der Versailler Vertrag brachte Ha - Egestorff hatte am 6. Juni 1835 von mit der Übernahme der Patente von nomag einen letzten Großauftrag für dem Königlich Großbritannisch-Han - Peter > Stoltz, welche die Germania- Lokomotiven, die als Reparation an noverschen Ministerium die Erlaubnis Werft, Kiel-Gaarden, vergab, ein Toch - die Siegermächte gingen, doch zeich - bekommen, eine „Eisen-Giesserey“ und terunternehmen der Friedrich > Krupp nete sich fortan ein allgemeines Sinken Maschinenfabrik in Linden vor Han - A.G., Essen. Bis 1910 wurden in Han - der Nachfrage nach Lokomotiven ab. nover zu errichten. 1846 wurde dort die nover nach den Stoltzschen Patenten Notgedrungen erweiterte Hanomag erste Lokomotive hergestellt, 56 Jahre Dampf-Lastwagen, Automobil-Dampf- Anfang der zwanziger Jahre die Acker - später die zehntausendste. Mit 3,5 Mil - Straßen-Sprengwagen und Dampf-Om - schlepperfertigung und nahm den Stra - lionen Thalern wurde 1871 die Hanno - nibusse ohne große Resonanz gebaut. ßenfahrzeugbau erneut auf. Hanomag baute 1880 einen Benzinmotorwagen – für die Schiene Schnitt durch eine Hanomag Dampf-Lokomobile 1 HANOMAG 1939 14.05.1940 – 529 059 29.09.1952 – 630 003 Ernst Wendeler war zwischenzeitlich Direktor der Deutschen Kraftpflug A.G., Berlin, geworden. -

B5-29/18 (Pdf, 686Kb)

5. Beschlussabteilung B 5 – 29/18 FUSIONSKONTROLLVERFAHREN VERFÜGUNG GEM. § 40 ABS. 2 GWB ÖFFENTLICHE VERSION Beschluss In dem Verwaltungsverfahren 1. Miba AG Dr.-Mitterbauer-Str.3 4663 Laakirchen Österreich – Beteiligte zu 1. – 2. Zollern GmbH & Co. KG Postfach 1220 72481 Sigmaringen – Beteiligte zu 2. – Verfahrensbevollmächtigte für Beteiligte zu 1. und 2. : Gleiss Lutz Rechtsanwalt Dr. Karl, Rechtsanwalt Dr. Pichler Lautenschlagerstr. 21 70173 Stuttgart 3. Daido Metal Co. Ltd. Japan 13 F Nagoya Hirokoji Bld. 2-3-1 Sakae Naka-ku 460-0008 Nagoya JAPAN Daido Metal Europe GmbH Curiestraße 5 70563 Stuttgart – Beigeladene – Verfahrensbevollmächtigte: v. Einem Partner Rechtsanwälte Rechtsanwalt Beyer Goethestraße 7 60313 Frankfurt 2 zur Prüfung eines Zusammenschlussvorhabens nach § 36 Abs. 1 des Gesetzes gegen Wettbewerbsbeschränkungen1 (GWB) hat die 5. Beschlussabteilung des Bundeskartell- amtes am 17. Januar 2019 beschlossen: 1. Das mit Schreiben vom 25. Juni 2018 angemeldete Vorhaben der Beteiligten zu 1. und 2., ihre jeweiligen weltweiten Aktivitäten im Bereich der hydrodynamischen Gleitlager in einem Gemeinschaftsunternehmen zusammenzuführen, an dem die Beteiligte zu 1. mit 74,9% und die Beteiligte zu 2. mit 25,1% beteiligt sein werden, wird untersagt. 2. Die Gebühr für diese Entscheidung wird unter Anrechnung der gesondert festge- setzten Gebühr in Höhe von […] Euro für die Anmeldung in diesem Verfahren auf [… (in Worten: […]) festgesetzt und den Beteiligten zu 1. und 2. auferlegt. Gründe A. Zusammenfassung (1) Die Beteiligte zu 1. (im Folgenden: Miba) und die Beteiligte zu 2. (im Folgenden: Zollern) beabsichtigen, ihre jeweiligen Aktivitäten im Bereich hydrodynamische Gleitlager in einem Gemeinschaftsunternehmen zusammenzuführen, an dem Miba mit 74,9% und Zollern mit 25,1% beteiligt sein werden. -

Warranty Manual Automotive Aftermarket 01/17 1 1 AA/QMM 1

Warranty Manual Issue/Supplement Section Page Automotive Aftermarket 01/17 1 1 AA/QMM 1. Principles for processing of Author Date warranty claims AA/QMM2 Dec. 1st, 2017 1 Principles for processing of warranty claims 2 1.1 Introduction 2 1.2 Warranty claim 3 1.2.1 Definition of warranty claim 3 1.2.2 No warranty claim 4 1.2.3 Warranty responsibility 6 1.2.4 Warranty period 7 1.2.5 Rectification of damage under warranty 8 1.2.6 Submission period 9 1.2.7 Warranty settlement 10 1.3 Product liability 13 1.4 Goodwill 13 Warranty Manual Issue/Supplement Section Page Automotive Aftermarket 01/17 1 2 AA/QMM 1. Principles for processing of Author Date warranty claims AA/QMM2 Dec. 1st, 2017 1 Principles for processing of warranty claims 1.1 Introduction This warranty manual describes the processing of warranty and product liability claims for Bosch products from the Automotive Technology business sector (UBK), in particular the Automotive Technology Aftermarket division and the joint venture VB Autobatterie GmbH (VB). This warranty manual is solely intended for Bosch regional offices (ROs), Bosch interna- tional offices (AVs) and their service centres (BS) that are entitled to perform warranty re- pairs on Bosch products. This warranty manual or sections thereof may not be passed on to third parties and its content is confidential. Fundamental questions from ROs/AVs relating to warranty processing should be submitted by telephone or in writing to: Robert Bosch GmbH AA/QMM2 Postfach 41 09 60 76229 Karlsruhe Tel.: 0049 721/942-2430 E-Mail: [email protected] The contact for the service centres is the relevant national office (RO/AV). -

Caterpillar in Germany

CATERPILLAR IN GERMANY HISTORY The company is very proud of its rich history in Germany—through the acquisition of Bucyrus and other entities, Caterpillar has had a presence throughout the country for over 180 years. In 1826, Eisenhütte Westfalia became the first supplier for the worldwide mining industry, forming the core of Caterpillar Global Mining Europe GmbH and Caterpillar’s longwall underground mining group. Forty years later in 1866, an ordnance depot began the industrial production that evolved into MaK Maschinenbau Kiel GmbH. Acquired by Caterpillar in 1997, today’s Caterpillar Motoren GmbH & Co. KG is globally recognized for its medium-speed diesel and gas engines for marine, oil & gas and power generation applications. In 1871, the automotive pioneer Carl Benz founded MWM, Motorenwerke Mannheim, renamed to Caterpillar Energy Solutions GmbH November 1st, 2013. The company is part of Caterpillar’s Energy and Power Systems group specializing in the development and the production of large engines and generators. In 1893, O&K, Orenstein & Koppel opened the Dortmund factory that produced steam powered excavators. Today Caterpillar Global Mining HMS GmbH manufactures large hydraulic mining shovels. In 1992, the EDC European Excavator Design Center was founded as a Joint Venture to develop and manufacture wheeled excavators for Caterpillar. In 2006 EDC became a 100% Caterpillar Company. At its facility in Wackersdorf 10-25t wheeled and tracked excavators are developed and serviced. Further additions to the growing family of Caterpillar companies in Germany are Progress Rail Services in Bad Dürkheim and Electro Motive Diesel Ltd. in Hagen. Progress Rail Services was acquired as a service and solutions provider for the rail industry in 2006. -

Mercedes I Danmark

KAPITEL 9: Energikrisen kradser ”Står vi ikke med et moderne salgsapparat den dag, vi træder ind i Fællesmarkedet, kan vi ikke klare os i konkurrencen.” Peter Bohnstedt-Petersen i Søndags B.T. 30. oktober 1970. Et udvalg af Mercedes-Benz brede bilprogram foran Bohnstedt-Petersen A/S i Sundkrogsgade, et par år inden afdelingen lukkede i 1978 og efterfølgende blev revet ned. I København og landets andre store byer var mange aut. Mercedes-Benz forhandlere flyttet fra centrum og ud til forstæderne, hvor der både var mere plads og lettere tilkørselsforhold for de mange erhvervs - kunder. En udvikling der fortsatte op gennem 1970’erne samtidig med at Bohnstedt-Petersen A/S fortsatte sin etablering af et eget filialnet. (Jan Nielsen). 260 261 850.000 biler bagud… internationale Car of the Year - vi var naturligvis mere nøjsomme herhjemme, hvor Fiat 126 blev Årets Bil. Oliekrisen stod for døren, men det forhindrede 1970 opnåede Mercedes-Benz en produktion på ca. ikke Mercedes-Benz i at udvikle nye V8-modeller, med 280.000 personbiler og ca. 150.000 erhvervskøretøjer, I en Mercedes 450 SEL 6,9 som topmodel. På samme tid mens omsætningen beløb sig til 12 mia. D-mark (1971). eksperimenterede koncernen med el-biler. Selv om Daimler-Benz AG var dermed blandt Vesttysklands stør - nogle kan forundres over denne umiddelbare modsæt - ste koncerner. ning, så har Mercedes-Benz - dengang som nu - forenet Blandt nye modeller var i 1971 en ny SL sports - udviklingen af store motorer med forskning i hvordan vogn (R107) og i 1972 en ny S-Klasse (W116). Begge miljøbelastningen begrænses. -

Diesel Equipment for Commercial Vehicles and Trucks ‒ Inclusive

Diesel equipment for commercial vehicles and trucks ‒ inclusive Diesel equipment for commercial vehicles and trucks inclusive vehicles commercial Diesel equipment for Professionally tested! Satisfied customers! Quickly repaired and replaced! de en fr it es Sichere Diagnose. Reliable diagnosis. Diagnostic fiable. Diagnosi sicure. Ripara- Diagnóstico seguro. Zeitsparende Reparatur. Time-saving repairs. Réparation rapide. zioni rapide. Diagnostica, Ahorro de tiempo en la Bosch-Diagnostics und Bosch diagnostics and Diagnostics et pièces ricambi e formazione: tutto reparación. Diagnosis Ersatzteile. service parts. de rechange Bosch. da un unico fornitore. Bosch y piezas de recambio. Alles aus einer Hand. Everything from one single Fournisseur unique, Bosch Bosch offre all’officina un Todo de un solo proveedor. Bosch bietet der Werkstatt source. Bosch has a com- propose aux réparateurs programma completo per Bosch, fabricante líder, ein Komplettprogramm plete program available une gamme complète qui una maggior efficienza e ofrece al taller un programa zur Steigerung von Effizienz which increases efficency améliore au quotidien qualità nel lavoro quoditia- completo para incrementar und Qualität in der täglichen and quality in the work- l’efficacité et la qualité no d’autoriparazione. Con la eficacia y la calidad en el Arbeit. shop’s daily work. du travail. il programma «Diagnostics», trabajo diario. Bajo el nom- Vom weltweit aktiven The service parts from the En tant que concepteur Bosch mette a disposizione bre de Diagnosis Bosch se Entwickler und führenden globally active development présent dans le monde dell’officina anche hardware ponen a disposición del Hersteller von Kfz-System- expert and leading manu- entier et leader dans la e software di diagnosi taller el hardware y soft- technik kommen die Ersatz- facturer of automotive fabrication de systèmes perfettamente in sintonia ware compatibles entre sí, teile in bekannter Original- system technology are pour automobiles, ses tra loro oltre a formazione, la formación técnica, la Qualität. -

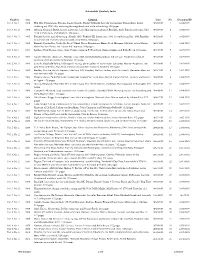

Automobile Quarterly Index

Automobile Quarterly Index Number Year Contents Date No. DocumentID Vol. 1 No. 1 1962 Phil Hill, Pininfarina's Ferraris, Luigi Chinetti, Barney Oldfield, Lincoln Continental, Duesenberg, Leslie 1962:03:01 1 1962.03.01 Saalburg art, 1750 Alfa, motoring thoroughbreds and art in advertising. 108 pages. Vol. 1 No. 2 1962 Sebring, Ormond Beach, luxury motorcars, Lord Montagu's museum at Beaulieu, early French motorcars, New 1962:06:01 2 1962.06.01 York to Paris races and Montaut. 108 pages. Vol. 1 No. 3 1962 Packard history and advertising, Abarth, GM's Firebird III, dream cars, 1963 Corvette Sting Ray, 1904 Franklin 1962:09:01 3 1962.09.01 race, Cord and Harrah's Museum with art portfolio. 108 pages. Vol. 1 No. 4 1962 Renault; Painter Roy Nockolds; Front Wheel Drive; Pininfarina; Henry Ford Museum; Old 999; Aston Martin; 1962:12:01 4 1962.12.01 fiction by Ken Purdy: the "Green Pill" mystery. 108 pages. Vol. 2 No. 1 1963 LeMans, Ford Racing, Stutz, Char-Volant, Clarence P. Hornburg, three-wheelers and Rolls-Royce. 116 pages. 1963:03:01 5 1963.03.01 Vol. 2 No. 2 1963 Stanley Steamer, steam cars, Hershey swap meet, the Duesenberg Special, the GT Car, Walter Gotschke art 1963:06:01 6 1963.06.01 portfolio, duPont and tire technology. 126 pages. Vol. 2 No. 3 1963 Lincoln, Ralph De Palma, Indianapolis racing, photo gallery of Indy racers, Lancaster, Haynes-Apperson, the 1963:09:01 7 1963.09.01 Jack Frost collection, Fiat, Ford, turbine cars and the London to Brighton 120 pages. -

Security Inventor and Organiser, the Engineer Heinrich Ehrhardt

The Rheinmetall company magazine Special 2014 anniversary issue he days of our years are three-score his reaction to the exhibits, the reporter noted chinery, and cameras (the “Exa” refl ex cam- years and ten (70)” according to the his “admiration for the inventive powers of a era) and even motors for mopeds. biblical psalm. Companies often don’t person who is a source of constant innovation In 1956, Röchlingsche Eisen- und Stahl- “ live much longer. Indeed, the average and never stops at what he has achieved but werke GmbH bought Rheinmetall without life expectancy of a business in West- keeps going.” Borsig. Rheinmetall once more started to pro- Tern Europe or the US is less than 20 years! A In those days, the company had around duce military equipment when the German scientifi c study published in the renowned Har- 6,000 employees and 200 offi cials. At the be- Bundeswehr was founded. The fi rst products vard Business Review in the late 1990s states ginning of World War I, Rheinmetall was the to leave the production line were guns, can- there are only few companies in the world that biggest arms company in the German Reich; nons and munitions that convinced custom- reach the age of 100 or more. To survive in a the workforce had risen to nearly 8,000. Due ers due to the outstanding quality. These were world of constant change with all its crises and to the war, this had increased to nearly 48,000 followed by cannon tubes and gun carriages extreme situations and reach the age of 125 employees of which 9,000 were women by the for armoured vehicles and artillery guns as calls not only for a very particular mindset end of the war in 1918. -

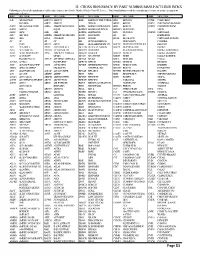

D. CROSS REFERENCE by PART NUMBER MANUFACTURER INDEX Following Is a List of All Manufacturer's Abbreviated Names Used in the Number Finder Cross Reference

D. CROSS REFERENCE BY PART NUMBER MANUFACTURER INDEX Following is a list of all manufacturer's abbreviated names used in the Number Finder Cross Reference. You should always verify the manufacturer's name to assure accuracy of your cross reference. ABBR MFG. NAME ABBR MFG. NAME ABBR MFG. NAME ABBR MFG. NAME ABBR MFG. NAME A-R AIR REFINER AMOCO AMOCO BAR BARRETT INDUSTRIAL BRS BRISTOL CHNB CHAIN BELT FLO-LINE AMPC AMPCO TRUCK BRYT BROYT CHPN CHICAGO-PNEUMATIC AAPC AIR A PLANE CORP AMRE AMERICAN ROAD & BARK BARKO HYDRAULICS BSH BOSCH CHRM CHAMPION ROAD AAPO AAPCO EQUIP BARKH BARKO HOUSINGS BSHOG BUSH HOG MACH. ABAC ABAC AMS AMS BARRE BARREIROS BSS BUSSING CHRYS CHRYSLER ABC ABC BUS AMTRS AMERICAN MOTORS BAUD BAUDOUIN BT BT BARREIROS ABG ABG ANSL ANSALDO BAUR BAUER BTAE BETAFLOW CHRYSLER EUROPE AC AC AP AP BB BOWSER-BRIGGS DIAGNETICS COMMER TUSK APCO APCO BBB BLUE BIRD BODY CO. BUCHE BUCHER HYDRAULICS DESOTO ACF ACF-BRILL APDL ALPHA-DIESEL BCLAW BLACK CLAWSON BUCYE BUCYRUS-ERIE DODGE ACG AC GASKETS APLKH AP LOCKHEED BDFRD BEDFORD RUSTON BUCYRUS DODGE BARREIROS ACM ACME MACHINERY APM AIRCRAFT POROUS BDGER BADGER BUHLR BUHLER DODGE COMMER ACPC ACCURATE MEDIA BEAFI BEA FILTRI BUKH BUKH DODGE KARRIER PRODUCTS CO. APPCT APPLIED CONTROLS BEAM BEAM BULL BULLARD FARGO ACURA ACURA EQUIPMENT BEECH BEECH BUNTO BUNTON HILLMAN ADV ADVANCE MACHINE APPR APPROVED BEHRF BEHRINGER FLUID BURR BURROUGHS KARRIER AERO AERO SPATIELE PRODUCTS SYSTEMS, INC BUSCH BUSCH PLYMOUTH AFG AIAG/FORD/GM AQUAP AQUA POWER BELAR BELARUS BUYER BUYERS PRODUCTS ROOTES AG1 AG ONE ARBEE ARBEE BELL BELL BVR BEAVER BUS SHELBY MOTORS AGALL AGCO ALLIS ARBUR ARBURG HEHL BENNT BENNETT BWN BOWEN SIMCA AGCH AG CHEM EQUIPMENT ARCTI ARCTIC FOX BERGE BERGEN CAROLINA SINGER AGCO AGCO AREN AIR ENERGIE BGST BRIGGS & STRATTON FILTERS,INC.