Weld Quality in Aluminium Alloys

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Study and Characterization of EN AW 6181/6082-T6 and EN AC

metals Article Study and Characterization of EN AW 6181/6082-T6 and EN AC 42100-T6 Aluminum Alloy Welding of Structural Applications: Metal Inert Gas (MIG), Cold Metal Transfer (CMT), and Fiber Laser-MIG Hybrid Comparison Giovanna Cornacchia * and Silvia Cecchel DIMI, Department of Industrial and Mechanical Engineering, University of Brescia, via Branze 38, 25123 Brescia, Italy; [email protected] * Correspondence: [email protected]; Tel.: +39-030-371-5827; Fax: +39-030-370-2448 Received: 18 February 2020; Accepted: 26 March 2020; Published: 27 March 2020 Abstract: The present research investigates the effects of different welding techniques, namely traditional metal inert gas (MIG), cold metal transfer (CMT), and fiber laser-MIG hybrid, on the microstructural and mechanical properties of joints between extruded EN AW 6181/6082-T6 and cast EN AC 42100-T6 aluminum alloys. These types of weld are very interesting for junctions of Al-alloys parts in the transportation field to promote the lightweight of a large scale chassis. The weld joints were characterized through various metallurgical methods including optical microscopy and hardness measurements to assess their microstructure and to individuate the nature of the intermetallics, their morphology, and distribution. The results allowed for the evaluation of the discrepancies between the welding technologies (MIG, CMT, fiber laser) on different aluminum alloys that represent an exhaustive range of possible joints of a frame. For this reason, both simple bar samples and real junctions of a prototype frame of a sports car were studied and, compared where possible. The study demonstrated the higher quality of innovative CMT and fiber laser-MIG hybrid welding than traditional MIG and the comparison between casting and extrusion techniques provide some inputs for future developments in the automotive field. -

Welding on the Farm: Selecting a Welding Unit for the Farm Or Ranch

Welding on the Farm: Selecting a Welding Unit for the Farm or Ranch Farms encounter a wide variety of welding repairs and projects – having the right welder depends on a lot of factors. Do you have to bring the welder to the work or can you take the work to the welder? Which process (MIG, Stick, or TIG) fits your needs? This article examines all these issues and more. The weather finally cleared, and Wisconsin dairy farmer Al Hoffmann has 385 acres of haylage to cut and store when the chopper blower band for the silo snaps in half. Part of the 3/16 in. steel band has worn paper thin and snapped, and on this Saturday, the nearest replacement band is two days away. Using a 200 amp Millermatic® wire welder, Al saves the band by tack welding it together and then welding on a back-up strip of steel. The repaired chopper blower moves more than 800 tons of haylage in the next few days... ...It's evening milking time. Al is half done with his 185 cows when a hinge breaks on the air gate in the milking parlor. Al resumes milking a few minutes later, after he repairs the gate with a portable Millermatic wire welder that runs off his 115 V household current. "This farm has a lot of old iron, but welders keep my machinery running," Al says. In addition to the two wire welders, Al also uses a 175 amp Stick (shielded metal arc) welder, primarily for hardfacing the bucket on his skid loader or repairing his manure spreader. -

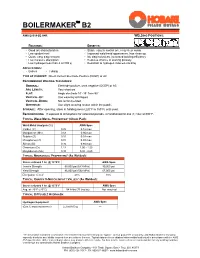

Boilermaker B2

BOILERMAKER B2 AWS E8018-B2 H4R WELDING POSITIONS: FEATURES: BENEFITS: • Good arc characteristics • Stable easy to control arc, x-ray clear welds • Low spatter level • Improved weld bead appearance, less clean-up • Quick, easy slag removal • No slag inclusions, increased welding efficiency • Low moisture absorption • Reduces chance of starting porosity • Low hydrogen less than 4 ml/100 g • Resistant to hydrogen induced cracking APPLICATIONS: • Boilers • Tubing TYPE OF CURRENT: Direct Current Electrode Positive (DCEP) or AC RECOMMENDED WELDING TECHNIQUES: ENERAL Electrode positive, work negative (DCEP) or AC G : RC ENGTH Very short arc A L : LAT Angle electrode 10°-15° from 90° F : ERTICAL P Use weaving techniques V -U : ERTICAL OWN Not recommended V -D : OVERHEAD: Use slight weaving motion within the puddle STORAGE: After opening, store in holding oven (220°F to 350°F) until used. RECONDITIONING If exposed to atmosphere for extended periods, reconditioned for one (1) hour at 600°F. TYPICAL WELD METAL PROPERTIES* (Chem Pad): Weld Metal Analysis (%) AWS Spec Carbon (C) 0.05 0.12 max Manganese (Mn) 0.68 0.90 max Sulphur (S) 0.01 0.03 max Phosphorus (P) 0.01 0.03 max Silicon (Si) 0.36 0.80 max Chromium (Cr) 1.12 1.00 - 1.50 Molybdenum (Mo) 0.40 0.40 - 0.65 TYPICAL MECHANICAL PROPERTIES* (As Welded): Stress relieved 1 hr. @ 1275°F AWS Spec Tensile Strength 98,000 psi (673 MPa) 80,000 psi Yield Strength 86,000 psi (592 MPa) 67,000 psi Elongation % in 2” 23% 19% TYPICAL CHARPY V-NOTCH IMPACT VALUES* (As Welded): Stress relieved 1 hr. -

Welding of Aluminum Alloys

4 Welding of Aluminum Alloys R.R. Ambriz and V. Mayagoitia Instituto Politécnico Nacional CIITEC-IPN, Cerrada de Cecati S/N Col. Sta. Catarina C.P. 02250, Azcapotzalco, DF, México 1. Introduction Welding processes are essential for the manufacture of a wide variety of products, such as: frames, pressure vessels, automotive components and any product which have to be produced by welding. However, welding operations are generally expensive, require a considerable investment of time and they have to establish the appropriate welding conditions, in order to obtain an appropriate performance of the welded joint. There are a lot of welding processes, which are employed as a function of the material, the geometric characteristics of the materials, the grade of sanity desired and the application type (manual, semi-automatic or automatic). The following describes some of the most widely used welding process for aluminum alloys. 1.1 Shielded metal arc welding (SMAW) This is a welding process that melts and joins metals by means of heat. The heat is produced by an electric arc generated by the electrode and the materials. The stability of the arc is obtained by means of a distance between the electrode and the material, named stick welding. Figure 1 shows a schematic representation of the process. The electrode-holder is connected to one terminal of the power source by a welding cable. A second cable is connected to the other terminal, as is presented in Figure 1a. Depending on the connection, is possible to obtain a direct polarity (Direct Current Electrode Negative, DCEN) or reverse polarity (Direct Current Electrode Positive, DCEP). -

Boilermaking Manual. INSTITUTION British Columbia Dept

DOCUMENT RESUME ED 246 301 CE 039 364 TITLE Boilermaking Manual. INSTITUTION British Columbia Dept. of Education, Victoria. REPORT NO ISBN-0-7718-8254-8. PUB DATE [82] NOTE 381p.; Developed in cooperation with the 1pprenticeship Training Programs Branch, Ministry of Labour. Photographs may not reproduce well. AVAILABLE FROMPublication Services Branch, Ministry of Education, 878 Viewfield Road, Victoria, BC V9A 4V1 ($10.00). PUB TYPE Guides Classroom Use - Materials (For Learner) (OW EARS PRICE MFOI Plus Postage. PC Not Available from EARS. DESCRIPTORS Apprenticeships; Blue Collar Occupations; Blueprints; *Construction (Process); Construction Materials; Drafting; Foreign Countries; Hand Tools; Industrial Personnel; *Industrial Training; Inplant Programs; Machine Tools; Mathematical Applications; *Mechanical Skills; Metal Industry; Metals; Metal Working; *On the Job Training; Postsecondary Education; Power Technology; Quality Control; Safety; *Sheet Metal Work; Skilled Occupations; Skilled Workers; Trade and Industrial Education; Trainees; Welding IDENTIFIERS *Boilermakers; *Boilers; British Columbia ABSTRACT This manual is intended (I) to provide an information resource to supplement the formal training program for boilermaker apprentices; (2) to assist the journeyworker to build on present knowledge to increase expertise and qualify for formal accreditation in the boilermaking trade; and (3) to serve as an on-the-job reference with sound, up-to-date guidelines for all aspects of the trade. The manual is organized into 13 chapters that cover the following topics: safety; boilermaker tools; mathematics; material, blueprint reading and sketching; layout; boilershop fabrication; rigging and erection; welding; quality control and inspection; boilers; dust collection systems; tanks and stacks; and hydro-electric power development. Each chapter contains an introduction and information about the topic, illustrated with charts, line drawings, and photographs. -

Welding Schedules for Stainless Steel

APPLICATION DATA SHEET Phone: 800-933-6779 Fax:205-663-3221 Email:[email protected] SCHEDULE FOR SPOT WELDING STAINLESS STEEL ELECTRODE DIAMETER MINIMUM MINIMUM DIAMETER AND SHAPE CONTACTING WELD OF THICKNESS (See Note 5) WELDING OVERLAP SPACING FUSED MINIMUM SHEAR STRENGTH “T” of CURRENT (See Note ZONE THINNEST (Approx.) 6 Below) LB. OUTSIDE PIECE WELD AMPS Ultimate Tensile Strength of Metal (See Notes TIME 1, 2, 3 and 4 ELECTRODE Tensile Tensile 70000 90000 150000 Below) FORCE CYCLES Strength Strength Up to Up to Psi D, IN., d, IN., (60 Below 150000 Psi IN. 90000 150000 and INCHES Min. Max. LB. Per Sec.) 150000 Psi and Higher IN. IN. Approx. Psi Psi Higher 0.006 3/16 3/32 180 2 2000 2000 3/16 3/16 0.045 60 70 85 0.008 3/16 3/32 200 3 2000 2000 3/16 3/16 0.065 150 170 210 0.012 1/4 1/8 260 3 2100 2000 1/4 1/4 0.076 185 210 250 0.014 1/4 1/8 300 4 2500 2200 1/4 1/4 0.082 240 250 320 0.016 1/4 1/8 330 4 3000 2500 1/4 5/16 0.088 280 300 380 0.018 1/4 1/8 380 4 3500 2800 1/4 5/16 0.093 320 360 470 0.021 1/4 5/32 400 4 4000 3200 5/16 5/16 0.100 370 470 500 0.025 3/8 5/32 520 5 5000 4100 3/8 7/16 0.120 500 600 680 0.031 3/8 3/16 650 5 6000 4800 3/8 1/2 0.130 680 800 930 0.034 3/8 3/16 750 6 7000 5500 7/16 9/16 0.150 800 920 1100 0.040 3/8 3/16 900 6 7800 6300 7/16 5/8 0.160 1000 1270 1400 0.044 3/8 3/16 1000 8 8700 7000 7/16 11/16 0.180 1200 1450 1700 0.050 1/2 1/4 1200 8 9500 7500 1/2 3/4 0.190 1450 1700 2000 0.056 1/2 1/4 1350 10 10300 8300 9/16 7/8 0.210 1700 2000 2450 0.062 1/2 1/4 1500 10 11000 9000 5/8 1 0.220 1950 2400 2900 0.070 5/8 1/4 1700 12 12300 10000 5/8 1-1/8 0.250 2400 2800 3550 0.078 5/8 5/16 1900 14 14000 11000 11/16 1-1/4 0.275 2700 3400 4000 0.094 5/8 5/16 2400 16 15700 12700 3/4 1-1/2 0.290 3550 4200 5300 0.109 3/4 3/8 2800 18 17700 14000 13/16 1-1/2 0.290 4200 5000 6400 0.125 3/4 3/8 3300 20 18000 15500 7/8 2 0.300 5000 6000 7600 NOTES: 1. -

Welding Technology (WELD) 1

Welding Technology (WELD) 1 WELD 0004. Welding Operator Orientation WELDING TECHNOLOGY Units: 0.5 Prerequisite: Completion of WELD 2A and 5A with grades of "C" or better (WELD) Hours: 9 lecture Orientation course to prepare students for enrollment in WELD 84 (pass/ WELD 0001A. Introductory Welding for Metalworking no pass grading) (not transferable) Units: 2 WELD 0005A. Introduction to Shielded Metal Arc Welding (SMAW) - Formerly known as WELD 15 Career Path Hours: 72 (18 lecture, 54 laboratory) Units: 2 Hands-on survey class that focuses on the three common welding Formerly known as WELD 20 processes of Shielded Metal Arc Welding, Gas Metal Arc Welding, Advisory: Concurrent enrollment in WELD 1A or previous welding and Gas Tungsten Arc Welding, including correct setup and "how to" experience techniques. Plasma Arc Cutting and Oxyacetylene Cutting processes Hours: 72 (18 lecture, 54 laboratory) are also covered. This class is a survey of basic welding, cutting and An introduction to the principles of shielded metal arc welding (SMAW), fabrication used by the welding industry, metalworking artists, and setup/use of SMAW equipment, and safe use of tools and equipment interested hobbyists. Perfect for students who have never welded before. including oxyacetylene cutting. Provides instruction in welding carbon (CSU) steel weld joints in various positions. This is a required foundation WELD 0001B. Principles of Fabrication welding technology course for students who wish to pursue a career in Units: 2 structural or pipe welding outdoors at various construction sites. (C-ID Formerly known as WELD 70 WELD 101X) (not transferable) Prerequisite: Completion of WELD 1A and completion of WELD 2A, WELD WELD 0005B. -

Welding ABSTRACT Units Are General Safety, Basic Metalworking Tools, Layout, Bench Metal Casting, Welding, Metal Finishing, Plan

DOCUMENT RESUME ED 223 837 CE 034 374 TITLE lndustrial Arts Curriculum Guide in Basic Metals. Bulletin No. 1685. INSTITUTION Louisiana State Dept. of Education, Baton Rouge. Div. of Vocational Education. PUB DATE Sep 82 NOTE 127p.; For related documents, see CE 034 372-375. PUB TYPE Guides Classroom Use Guides (For Teachers) (052) EDRS PRICE MF01/PC06 Plus Postage. DESCRIPTORS Behavioral Objectives; *Course Content; Curriculum Guides; Equipment Utilization; Hand Tools; *Industrial Arts; Instructional Materials; Learning Activities; Machine Tools; Metal Industry; *Metals; *Metal Working; Planning; *Program Implementation; Safety; Secondary Education; Sheet Metal Wolk; *Trade and Industrial Education; Vocational Education; Welding IDENTIFIERS *Louisiana ABSTRACT This curriculum guide contains operational guidelines to help local-administrators, teacher educators, and industrial arts teachers in the State of Louisiana determine the extent to which their basic metals courses are meeting the needs of the youth they serve. It consists of a discussion of course prerequisites, goals, content, and implementation as well as 16 units devoted to various subject areas addressed in a basic metals course. Covered in the units are general safety, basic metalworking tools, layout, bench metalwork, sheet metal, art metal, ornamental metalwork, forging, metal casting, welding, metal finishing, planning, careers in metalworking, and basic metals projects. Each unit contains some or all of the following: objectives, time allotments, suggested topics, student activities, teacher activities, resources, and a unit inventory listing necessary tools and equipment. Among those items appended to the guide are safety rules, steps in making a layout, samples of basic metals projects, a sample student-planning sheet, suggestions for measuring achievement, sample test questions, techniques for conducting classes and for motivating students, and a list of resource materials. -

Welding Technology Career & Technical Education

WELDING TECHNOLOGY CAREER & TECHNICAL EDUCATION Professional with welding skills use intense heat to join pieces of metal together. Training in welding technology commonly leads to work as a welder, welding machine operator, boilermaker, as well as other options. Welders use a variety of techniques, like arc welding (which uses electrified metal clips with an extremely high charge to join metal parts together) in manufacturing and other related settings. These skilled workers are typically employed in manufacturing industries, but they can also be found working in auto body shops, for construction companies or in other industries. Welding Machine Operators are responsible for using certain programs to monitor the functions of machines or robots that are carrying out the actual welding. They place parts in th welding machines, as well as troubleshoot and fix minor problems during operation. Welding machine operators must be able to read and understand work orders and blueprints, which may include welding-specific symbols. Boilermakers are responsible for the creation, installation, and repair of large containers which heat fluids or contain gaseous materials. These vessels may be used to store chemicals or liquids, or to create power by heating water or other liquids, according to the BLS. These professionals may be responsible for maintenance of these large containers as well. Apprenticeships are often required. WORK ENVIRONMENT There is NO special selection criteria for • Occurs on construction sites, factories, or various confined SALARY this program settings designed to control sparks and glare DATA • Possible outdoor environments on high scaffolding, platforms, or in inclement weather National Median Wage: • Required to lift heavy objects or work in awkward positions $40,240/year (BLS.gov 2017) while bending, stooping, or standing to work overhead. -

Accelerated Training Institute

ACCELERATED TRAINING INSTITUTE Course Catalog September 2020 - August 2021 ACCELERATED TRAINING INSTITUTE Table of Contents The Institution ..................................................................................................................................................................... 3 Electrical 101 Course Description .............................................................................................................................. 5 Locksmithing 101 Course Description .................................................................................................................... 9 Machine Shop 101 Course Description ................................................................................................................. 13 Plumbing 101 Course Description .......................................................................................................................... 16 Welding 101 Course Description ............................................................................................................................. 20 Professional Gunsmithing Level I 101 Course Description ...................................................................... 24 Advanced Gunsmithing 150 Course Description ........................................................................................ 27 Master Gunsmithing 180 Course Description ................................................................................................ 30 Enhanced Master Gunsmithing 201 Course Description ........................................................................ -

American Gunsmithing Institute

AMERICAN GUNSMITHING INSTITUTE SCHOOL CATALOG 2019 Effective January 1, 2019 through December 31, 2019 American Gunsmithing Institute 351 Second Street Napa, California 94559 800.797.0867 707.253.0462 Visit us on the web: americangunsmithinginstitute.net American Gunsmithing Institute School Catalog 2019 Table of Contents MISSION STATEMENT ..................................................................................................................................... 2 INSTITUTE PURPOSE AND OBJECTIVE STATEMENT .................................................................................. 2 OPPORTUNITIES IN GUNSMITHING ............................................................................................................... 2 The Gunsmithing Market .................................................................................................................................... 2 Work for Yourself or For Someone Else… Full or Part Time ............................................................................... 2 Your Own Business ........................................................................................................................................... 3 IS DISTANCE LEARNING RIGHT FOR YOU? ................................................................................................. 4 AUTHORIZATION AND DISCLOSURES .......................................................................................................... 9 Professional Gunsmithing Level I Course ................................................................................................... -

Local 154 of the International Brotherhood of Boilermakers, Iron

UNITED STATES GENERALACCOUNTING OFFICE WASHINGTON,D.C. 20548 FOR RELEASE ON DELIVERY EXPECTEDAT 9:30 a.m. JUNE 20, 1984 STATEMENTOF FRANKLIN A. CURTIS, ASSOCIATE DIRECTOR HUMANRESOURCES DIVISION BEFORETHE SENATE COMMITTEEON LABOR AND HUMANRESOURCES ON WHETHERLOCAL 154 OF THE INTERNATIONAL BROTHERHOOD OF BOILERMAKERS, IRON SHIPBUILDERS, BLACKSMITHS, FORGERSAND HELPERSUNION IS REFERRING INDIVIDUALS WHODO NOT MEET THE REQUIREMENTSOF BOILERMAKERJOURNEYMEN illlllllllllllll 124492 Mr. Chairman, we are happy to be here to discuss the results of our work regarding Local 154 of the International Brotherhood of Boilermakers, Iron Shipbuilders, Blacksmiths, Forgers, and Helpers Union (the International Union). In your August 16 and 23, 1983, letters you requested that GAO review selected International Union locals to determine whether indivi- duals classified as "Qualified Construction Boilermakers"--i.e., journeymen-- had either completed the required 8,000 hours of practical field construction boilermaker work experience or completed an approved apprenticeship training program. Subse- quently, we agreed with your office to focus our review on determining whether 1. Local 154 referred individuals who did not meet the requirements of "Qualified Construction Boilermakers"--i.e., journeymen, to employers: 2. Local 154 members had completed an approved apprenticeship training program: 3. a "mechanic," as used in the boilermaker construction trade, is a "journeyman," and 4. the Boilermaker Employers of the Western Pennsylvania Area (the Employers), who negotiated the Articles of Agreement, (the collective bargaining agreement) with Local 154, evaluate individuals' qualifications referred by the Local to perform boilermaker work and are forced to accept unqualified boilermaker journeymen referred by Local 154. REQUIREMENTSFOR BOILERMAKERJOURNEYMEN Local 154 located in Pittsburgh, Pennsylvania, operates a hiring hall and an out-of-work referral list for individuals seeking employment as journeymen and apprentices in the boiler- maker trade primarily in Western Pennsylvania.