Väetiste Käitlustehnoloogiad Ja -Masinad

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Kaitse Kodu! Nr. 3/2010

KKAITSEAITSE RRAPLAAPLA MMALEVALEV HHARJUTASARJUTAS KKODU!KAITSELIIDUO AJAKIRIDNR 3 U(95/541) 2010! ““TAKTIKATREENERI”TAKTIKATREENERI” AABILBIL ““KEVADTORMIKS”KEVADTORMIKS” VVIRUIRU MMALEVAALEVA UUUENDUSEDUENDUSED TEAVITUSTEGEVUSESTEAVITUSTEGEVUSES MMIKSIKS ““KEVADTORM”KEVADTORM” EIEI ÕIGUSTAÕIGUSTA KKAITSELIITLASTEAITSELIITLASTE OOTUSI?OOTUSI? NNOORTEJUHTIDEOORTEJUHTIDE ARVAMUSARVAMUS KKOOSTÖÖSTOOSTÖÖST KAITSELIIDUGAKAITSELIIDUGA KAITSELIIDU VALVETEENISTUSE OSUTAMISEST JA VALVURI ÕIGUSLIKUST STAATUSEST Soomepoisid - võitlus jätkub Peep Pillak, Meelis Saueauk, Mart Laar, Hain Rebas 520 lk Soome armees II maailmasõjas teeninud Eesti vabatahtlike ajalugu 1939-2010. Mart Laar annab üle- vaate Eesti vabatahtlike Soome minekust, sõjateest Soomes, Eestis ja II maailmasõja lõpulahingutes, samuti soomepoiste osast sõjajärgses relvastatud vastupanuliikumises. Meelis Saueauk kirjutab Nõu- kogude võimu küüsi sattunud soomepoiste saatusest. Hain Rebas keskendub JR 200 Koondisele Göte- borgis, kuid teeb ka laiemaid üldistusi. Peep Pillak käsitleb soomepoiste tegevust ja organisatsioone Torontos, Stockholmis, Eestis ja Soomes, samuti soomepoiste ajaloo jäädvustamist. Teos on illustree- ritud fotodega, millest paljud ilmuvad avalikkuse ette esmakordselt. Raamatule lisatud CD-plaadilt leiab soomepoiste nimekirja ja skaneeritud väljaanded „Üle Lahe”, „Kodutee”, „Malevlane” ning muid haruldasi dokumente. Tänavapoiss. Lastekodudes, Võitlused Läänemerel 1943-1945 Nõukogude armees ja piirivalvurina Mati Õun, Hanno Ojalo Eesti-Vene piiril 294 lk Ralf Kaup Raamat -

Doktoritoo Sandra Metslaid.Indd

SANDRA METSLAID VIIS VIIMAST KAITSMIST LEILA PAZOUKI EMISSION, GENE REGULATION AND FUNCTION OF TERPENOIDS IN TOMATO (SOLANUM LYCOPERSICUM) AND YARROW (ACHILLEA MILLEFOLIUM) TERPENOIDIDE EMISSOONI FÜSIOLOOGILISED JA MOLEKULAARSED KON- TROLLMEHHANISMID TOMATI (SOLANUM LYCOPERSICUM) JA H. RAUDROHU (ACHILLEA MILLEFOLIUM) NÄIDETEL Professor Ülo Niinemets ( PINE ONSCOTS EFFECTS ASSESSMENT OFCLIMATE 17. jaanuar 2017 sylvestris Pinus MAILIIS TAMPERE IMPACT OF SLURRY FERTILIZATION ON NUTRIENT LEACHING AND ON THE ABUNDANCE OF ANTIBIOTIC RESISTANCE GENES IN AGRICULTURAL SOIL VEDELSÕNNIKUGA VÄETAMISE MÕJU TOITAINETE LEOSTUMISELE JA ANTI- BIOOTIKUMI RESISTENTSUSGEENIDE ARVUKUSELE PÕLLUMULLAS INESTONIA L.) GROWTH Vanemteadur Evelin Loit, teadur Henn Raave ASSESSMENT OF CLIMATE EFFECTS ON SCOTS PINE 2. veebruar 2017 (Pinus sylvestris L.) GROWTH IN ESTONIA KADRI JUST BEGOMOVIRUS INFECTION IN TOMATO FRUIT BEGOMOVIIRUSTE INFEKTSIOON TOMATI VILJAS KLIIMA MÕJU HINDAMINE HARILIKU MÄNNI Professor Leif Anders Michael Kvarnheden (Rootsi Põllumajandusteaduste Ülikool), emeriitprofessor Anne Luik (Pinus sylvestris L.) KASVULE EESTIS 3. veebruar 2017 MEELIS TEDER THE ROLE OF INSTITUTIONAL INNOVATION IN THE DEVELOPMENT OF THE ESTONIAN FOREST SECTOR INSTITUTSIONAALSE INNOVATSIOONI ROLL EESTI METSASEKTORI ARENGUS Dr. Paavo Kaimre, professor Peeter Muiste SANDRA METSLAID 13. veebruar 2017 KALEV ADAMSON DISTRIBUTION AND POPULATION GENETIC ANALYSES OF THE AGENTS OF IN- VASIVE NEEDLE AND SHOOT DISEASES OF CONIFERS IN NORTHERN EUROPE A Thesis INVASIIVSETE OKKA- JA VÕRSEHAIGUSTE -

ABP Loetelu 27.07.2021

Last amendment of this list /viimati muudetud nimekirja: 27.07.2021 Section XIII Other registered operators Teised registreeritud käitlejad Associated Approval/Reg No Name Town/Region Category Activities Product types activities Remarks CHAN Tunnustamise/reg. nr Nimi Aadress Kategooria Tegevusalad Toote tüüp Lisategevusalad Märkused Piibumäe küla, Peipsiääre vald, R/04/ABP/002 FIE Tiit Vene 3 TRANS 49413 Tartumaa Aude talu, Alamõisa küla, Tõrva OTHER (lay out R/13/ABP/001 Ülle Parek Aude Talu 2 DTC; MANU vald, 68403 Valgamaa to land) Tehase 21-63, Aseri, Viru-Nigula in package of not R/03/ABP/001 Kaja Tinnuri 2 UFERT FERT (Cat II MBM) vald, 43401 Ida-Virumaa more than 50 kg Käru mnt 2, Simuna, Väike-Maarja in big bags of not R/07/ABP/003 OÜ Simuna Ivax 2 UFERT FERT (Cat II MBM) vald, 46401 Lääne-Virumaa more than 1000 kg R/02/ABP/002 OÜ Hiiu Autotrans Rookopli 17, 92413 Kärdla, Hiiumaa 1; 2; 3 TRANS Operating in remote R/02/ABP/003 OÜ Hiiu Autotrans Rookopli 17, 92413 Kärdla, Hiiumaa 1; 2; 3 OTHER area (Hiiumaa) Muuli tee 8, Miiduranna küla, 74015 R/01/ABP/008 Selteret OÜ 2 OTHER (retail) FERT (MANP) Viimsi vald, Harjumaa Pärnasalu põik 11, 76505 Saue R/01/ABP/007 Arco Transport AS 2 TRANS linn, Saue vald, Harjumaa Jõgeva MÜ kauplus Jõgeva Suur 11, 48306 Jõgeva, R/04/ABP/004 2 OTHER (retail) FERT (MANP) Ehitusmaterjalid Jõgevamaa Väike-Ameerika 30, 10129 Tallinn, R/01/ABP/011 Workshop OÜ 2 OTHER (retail) FERT (MANP) Harjumaa Puuri küla, Põlva vald, 63220 R/08/ABP/002 OÜ Bestran 2 TRANS FERT Põlvamaa Põlgaste küla, Kanepi vald, 63108 OTHER -

JÄRVAMAA JÄRVEDE JOOKSUD 2021 KÄRU JÄRVE JOOKS 6.Etapp

Liikumissari "Järvamaa liigub" JÄRVAMAA JÄRVEDE JOOKSUD 2021 KÄRU JÄRVE JOOKS 6.etapp 20.august 2021.a PROTOKOLL Mudilased- 2014 ja hiljem sündinud 1 Miko Martjak Purdi küla 2 Krete-Liise Vikat Aravete 3 Teili Gritsenko Türi 4 Gregor Gritšenko Türi 5 Laura Päär Türi 6 Märten Krik Tallinn 7 Stefan Vinkel Kohila 8 Pille Selge Karinu 9 Eneli Ohlhogge Hamburg 10 Jako Sildoja Kehtna 11 Hannes Ohlrogge Hamburg 12 Vasilissa Trofimova Käru 13 Eliis Sukles Rapla T 2011 - 2013 Elukoht AEG Punktid 1 Lisandra Kraus Kehtna 4.20,7 25 2 Laura-Liisa Vikat Aravete 4.36,0 23 3 Mirtel Tammik Seidla 4.36,2 21 4 Desiree Kraus Kehtna 5.00,3 20 5 Laura Kalmus Paide 5.08,1 19 6 Karoliine Leemet Käru 5.11,3 18 7 Reelika Selge Karinu 5.32,8 17 P sündinud 2011 - 2013 Elukoht AEG Punktid 1 Pärtel Krik Tallinn 4.16,0 25 2 Janar Selge Karinu 4.16,88 23 3 Kevin Kraus Kehtna 4.24,9 21 T sündinud 2008 -2010 Elukoht AEG Punktid 1 Kädi Krebsbach Koeru 8.30,5 25 2 Anett Krasavin Kaalepi 8.36,1 23 3 Lovise Sehver Tallinn 9.04,1 21 4 Marii Soosalu R-alliku 9.31,6 20 5 Mirjam Kalmus Paide 11.43,6 19 6 Annabel Saavan Järva vald 13.31,3 18 P 2008 - 2010 Elukoht AEG Punktid 1 Andreas Põder Poaka 7.15,3 25 2 Patrik Tobias Pindma Tallinn 7.26,0 23 3 Rivo Selge Karinu 9.23,7 21 4 Henry Aren Võhma 8.58,2 20 5 Matren Teetsov Käru 10.31,7 19 6 Kert Kraus Kehtna 10.8,2 18 7 Mattis Martjak Purdi küla 13.52,2 17 T 2005 -2007 Elukoht AEG Punktid 1 Annika Selge Karinu 14.26,7 25 2 Lisbeth Sehver Tallinn 16.45,1 23 P 2005 -2007 Elukoht AEG Punktid 1 Egert Suits Türi 10.30,6 25 2 Kerto Kaasiku -

101 Biograafiat-2021-June.Pdf

101 BIOGRAPHIES The 14th Riigikogu June 17, 2021 Tallinn 2021 Compiled on the basis of questionnaires completed by members of the Riigikogu / Reviewed semi-annually Compiled by Marge Allandi, Rita Hillermaa and Piret Pärgma / Translated by the Chancellery of the Riigi- kogu / Estonian edition edited by Gerli Randjärv, English edition by Piret Pärgma / Cover by Tuuli Aule / Layout by Margit Plink / Photos by Erik Peinar ISSN 2674-3205 Copyright: Chancellery of the Riigikogu, National Library of Estonia CONTENTS Members of the 14th Riigikogu 3 Members of the Riigikogu by Constituency 114 Members of the Riigikogu by Faction 117 Members of the Riigikogu by Committee 120 Members of the Riigikogu Whose Mandate Has Been Suspended or Has Terminated 124 List of Riigikogus 148 Abbreviations and Select Glossary 149 CONTENTS CONTENTS 2 Members MEMBERS OF Merry Aart Uno Kaskpeit Kristen Michal Erki Savisaar THE 14TH RIIGIKOGU Annely Akkermann Erkki Keldo Marko Mihkelson Helir-Valdor Seeder Yoko Alender Kert Kingo Madis Milling Andrus Seeme Tiiu Aro Signe Kivi Aadu Must Sven Sester Riho Breivel Toomas Kivimägi Eduard Odinets Priit Sibul Dmitri Dmitrijev Aivar Kokk Jevgeni Ossinovski Riina Sikkut Ivi Eenmaa Rene Kokk Ivari Padar Imre Sooäär Enn Eesmaa Mihhail Korb Hanno Pevkur Mihhail Stalnuhhin Peeter Ernits Andrei Korobeinik Heljo Pikhof Timo Suslov Hele Everaus Siret Kotka Õnne Pillak Margit Sutrop Kalle Grünthal Heiki Kranich Siim Pohlak Aivar Sõerd Helle-Moonika Helme Igor Kravtšenko Kristina Šmigun-Vähi Anti Poolamets Mart Helme Eerik-Niiles Kross -

Käru Järve Jooks 20

Liikumissari "Järvamaa liigub" JÄRVAMAA JÄRVEDE JOOKSUD 2020 KÄRU JÄRVE JOOKS 20. august 2020.a Mudilased- 2013 ja hiljem sündinud 1 Thor Siim Sildoja Rapla 2 Mark Sebastian Lepik Aravete 3 Jako Sildoja Kehtna 4 Marta Niinsalu Ahula 5 Mirjam Nordström Saue 6 Teili Gritsenko Türi 7 Gregor Gritšenko Türi 8 Kristofer Sillamaa Maardu 9 Helin Pint Käru 10 Mia Kotkas Paide 11 Krete-Liise Vikat Aravete T 2010 - 2012 Elukoht Kool AEG Punktid 1 Ly Kotkas Paide linn 8.40,2 25 2 Lisandra Kraus Kehtna 9.55,7 23 3 Laura Kalmus Paide 10.49,0 21 4 Laura-Liis Vikat Aravete 11.30,2 20 5 Annabel Saavan Järva vald 14.05,3 19 P sündinud2010 - 2012 Elukoht Kool AEG Punktid 1 Janar Selge Karinu Järva-jaani G 8.56,9 25 2 Robin Saar Tartu 9,35,7 23 3 Taor Siim Sildoja Rapla 10.43,4 21 4 Markin Lepik Aravete Aravete KK 11.15,7 20 5 Kevin Komadov paide katkestas T sündinud 2007-2009 Elukoht Kool AEG Punktid 1 Iris Maria Kass Käru 15.01,8 25 2 Janely Vilbu Märjandi 16.23,1 23 P 2007 -2009 Elukoht Kool AEG Punktid 2 Kerto Kaasiku Aravete Aravete KK 13.20,0 25 1 Marten Aron Lepik Ambla SK Aravete KK 13.25,1 23 3 Rivo Selge Karinu 13.51,2 21 4 Roman Kram Kehtna 14.13,6 20 5 Kert Kram Käru 14,40,1 19 6 Morten Teetsov Käru 14.50,1 18 T 2004 -2006 Elukoht Kool AEG Punktid 1 Annika Selge Karinu 14.26,3 25 2 Tiina Ratsepso Lelle Käru PK 16.30,0 23 P 2004 - 2006 Elukoht Kool AEG Punktid 1 Kameron Pukka Türi 15.39,3 25 2 Arti Piirmaa Paide 21.19,1 23 3 Rasmus Tommula Ambla SK Aravete KK 23.41,9 21 N 2003 - 1986 Elukoht Kool AEG Punktid 1 Nele Kivimäe Paide 15.15,5 25 2 Liisa -

Rakvere-Tallinn Nüüd 8 X Päevas

lk 2-3EUROOPA PIIRKONDADE JA LINNADE TIPPKOHTUMINE lk 6-7 TÖÖPAKKUMISED Nüüd ka 6 kohaline! 1300HELISTA tel. 515 0068 Nr. 27 (915) 29. juuli 2016 Tasuta nädalaleht Rakvere-Tallinn nüüd 8 x päevas Rakvere – Tallinn Rakvere – Tartu 7:30 15:30 hinnad alates 9:15 14:00 10:00 16:35 1€ Rakvere – Narva 13:00 17:45 9:45 20:45 14:35 21:50 15:30 22:30 KATUSED JA SEINAD: ERAMUTELE, KORTERIÜHISTUTELE,TÖÖSTUSHOONETELE TOODE AS RAKVERE ESINDUS: Alati parimad hinnad Kauba 6a Rakvere 44311 Avatud: Telefon: 553 0063, 322 5403 E-R 08.00-17.00 www.simpleexpress.ee E-mail: [email protected] Lõuna: 12.00-13.00 Ideest teostuseni! • Keskküttekatlad • Korstnalahendused • Radiaatorid ja põrandaküte 2600€ 799€ 1800€ • Boilerid Järelmaksu Augustis kõigile pelletikütte seadmete ostjatele KINGITUSEKS kaasa 300kg PELLETIT! võimalus! Jaama pst 5, Rakvere•• Tel: 5586 786, e-mail: [email protected] Koduleht: www.küttesalong.ee „SÜSTIME SEINAD SOOJAKS“ ja tuulepidavaks TERMOVAHUGA. Soojustuskonsultatsioon ja Thermi termograafia. 2 UUDISED Kuulutaja reede, 29. juuli 2016 JUHTKIRI Väiksemate piirkondade majandus vajab elavdamist Säästvad ja nutikad la Hiljuti toimunud Brexiti valguses arutletakse üha enam Juuli esimeses dekaa- liidrite vahel, mis omakorda dis toimus Slovakkias teadvustab Euroopa tippjuh- selle üle, kuidas tuua Euroopa Liidu ja Brüsseli tegemisi tidele kohalikke probleeme kodanikele lähemale. Ühtlasi on seesama sündmus Bratislavas Euroopa ning võimalusi ja viib kokku- muutnud tulisemaks arutelud teemal – mis saab meie piirkondade ja linnade võttes parema investeerimis- majandusest edasi? seitsmes tippkohtumi- võimekuseni kogu Euroopas. Seejuures on oluliseks küsimuseks, kuidas organiseerida Just iga väike muutus koha- edasist majandustegevust selliselt, et investeeringud, ne, kus arutleti regioo- peal, kui need muutused toi- töökohad ja ennekõike inimesed jõuaksid ka väikesema- nide majanduselu aren- muvad mitmes linnas ja re- tesse piirkondadesse. -

Harjumaa 2020. a Noorte Meistrivõistlused Sisekergejõustikus

Harjumaa 2020. a noorte meistrivõistlused sisekergejõustikus 22 jaanuar 2020 a Lasnamäe Kergejõustikuhall Tüdrukud U14 60 m jooks (sünd 2007 ja hiljem) eeljooks finaal 1 Ott Miia 19.04.07 Rae vald Jüri Gümnaasium 8,03 8,15 2 Rüüberg Karin 17.02.07 Saue vald Nissi Põhikool 9,11 9,02 3 Tammjärv Karolin 19.09.07 Saku vald xSparta Spordiselts 9,10 9,13 4 Soone Kristin 21.02.07 Saue vald Saue Gümnaasium 9,24 9,31 5 Palutaja Mimi Lauren 28.04.07 Rae vald UP Sport 9,26 9,33 6 Haug Carolin 13.05.07 Saue vald Saue Gümnaasium 9,27 9,36 7 Karjama Kirsy 01.09.07 Saue vald Saue Gümnaasium 9,30 9,41 8 Bauman Berit 30.03.08 Keila linn Keila Kool 9,31 8 Takk Karolin 31.07.08 Viimsi vald xSpordiklubi Lindon 9,31 10 Oja Nele 28.09.08 Viimsi vald xSpordiklubi Lindon 9,34 11 Loos Roosimari 29.05.08 Harku vald Muraste Kool 9,45 12 Eaver Engeli 08.11.07 Rae vald Rae Spordikool 9,46 13 Põld Emma Emilia 15.03.08 Saue vald Saue Gümnaasium 9,47 14 Filippov Elis 08.02.09 Saue vald Ääsmäe Põhikool 9,50 15 Paas Kristin 03.10.07 Rae vald UP Sport 9,52 16 Golberg Kaisa 08.11.08 Rae vald Rae Spordikool 9,53 16 Sarv Silvia 13.11.07 Viimsi vald xSpordiklubi Lindon 9,53 18 Olgo Mariell 25.09.09 Saue vald Saue Gümnaasium 9,56 19 Aaviku Merilin 21.12.07 Saue vald Saue Gümnaasium 9,63 20 Ragilo Frida Mia 20.02.09 Saue vald Nissi Põhikool 9,66 21 Aamer Emma Marii 27.03.08 Viimsi vald xSpordiklubi Lindon 9,70 22 Mein Amelie Kiana 30.11.07 Rae vald Rae Spordikool 9,72 23 Dunaiski Annabel 25.06.08 Rae vald Rae Spordikool 9,90 24 Kalvi Sandra 25.05.08 Saue vald Saue Gümnaasium -

Liviko Juht Janek Kalvi Lubab Hakata Protestima, Kui Alkoholimüügi

USD SEK Euribor ÄP indeks 0,12% 11,50 EEK 1,71 EEK 4,159 2564,36 Arti Arakas teenis rekordkasumi Hoolimata toppama jäänud miljardi- projektidest teenis Arti Arakasele, Richard Tomingasele ja Hillar-Peeter Luitsalule kuu- luv Arco Vara eelmisel aastal rekordilise kasumi – 217,3 miljonit krooni. Võr- WORLD'S BEST-DESIGNED NEWSPAPER MAAILMA PARIMA KUJUNDUSEGA AJALEHT reldes 2005. aastaga kasum peaaegu kahekordistus. 7 | | Teisipäev, 8. mai 2007 | nr 88 (3339) | 19 kr | ARVAMUS Vaenlase Kannatust jätkub kaela annab ajada kõik Venemaad vaevavad hädad ning vaenlase ole- masolu kisub kuni 10. maini inimeste tähelepanu igapäeva- Liviko juht Janek Kalvi lubab hakata protestima, probleemi- kui alkoholimüügi piirangud jäävadki kestma. 4–5 dest eemale. Mart Laar, eks- peaminister, IRL 31 BÖRS 1453 protsenti on ühek- sa aastaga kasva- tanud East Capitali Venemaa-suunali- ne fond, kuhu fon- di Balti regioo- ni juht Gert Tiivas soovitab investori- te raha investeeri- da. 16–17 LISAKS TRANSPORT 26 Transport Venemaale võib probleeme teki- tada. TURUNDUS 28 Aprillikuiste jaekaubanduse sooduskampaa- niate käive kasvas Liviko juhatuse esimees Janek Kalvi ei soovinud avalikustada, kui palju saab ettevõte alkoholimüügi piirangute tõttu kahju. Foto: Raul Mee kuni 25 protsenti. Razumovski kohtuasi Riigikohus arutab täna Idea teeb EASile lükkub oktoobrisse Jõksi taotlust reklaame BLRT lükkas ümber Altkäemaksuvõtus süüdista- Riigikohus asub täna arutama Eelmise aasta lõpus ostis EAS tava veterinaar- ja toidu ameti õiguskantsler Allar Jõksi taot- 700 000 krooni eest reklaami- börsilemineku jutu endise asedirektori Vladimir lust tunnistada kehtetuks era- büroo Idea AD teenuseid. EASi Razumovski eile algama pida- kondade rahastamist ebapiisa- partneriks sai Idea 2004. aas- BLRT lükkas ümber Ekspress minekut börsile. -

(182) 29. Mai 2004 2 UUDISED 29

INFOLEHT NR. 11 (182) 29. mai 2004 2 UUDISED 29. mai 2004 Toimetaja veerg Sauel loodi teine naabrivalve sektor Neljapäeval, 13. mail moodus- tati asjakohasele naabrivalve le- Üritusterohke kevad pingule allakirjutamisega linna- valitsuse III korruse saalis Sauel Sel kevadel Sauel igav ei tohiks olla. Nädalava- teine naabrivalve sektor. Nüüd hetusel toimub mõisapargis suurüritus Grillfest, panid seljad kokku Kiviloo täna- mille käigus selgitatakse ka Euroopa meistrid va viieteistkümne maja elanikud, barbeques. Asjaga käib kaasas ulatuslik kultuuri – et ühiselt hoolt kanda oma vara ja meelelahutuskava. Samal ajal saavad jaanitule säilimise eest. Kokkulepe naab- platsil loomasõbrad vaadata labradori retriiverite rite vahel tähendab seda, et ko- erinäitus. Eelmises lehes kirjutas näituse korral- dusolija hoiab silma peal ka naa- daja Maarika Lauringson, et näidatavad koerad on bermajadel ning aedadel ja muul erakordselt sõbralikud ja töökad loomad. Järgmi- varandusel ning kahtlaste kuri- Saue Kiviloo 1 Naabrivalve Sektori lepingule kirju- sel nädalal 4. juunil tähistame Sauel Eesti lipu- kaelte ilmumisel kas teavitab po- tavad linnavalitsuse saalis alla sektori vanem Haiko päeva, noored korraldavad juba traditsioonilise litseid või tegutseb naabreid appi Käärik (paremalt), MTÜ Eesti Naabrivalve juhatuse esimees Tarmo Vaik, linnapea Jaan Moks ja Lääne- Noortepäeva, kus reaalne võim linnas usaldatak- kutsudes kuritegeliku ründe ära- se noortest koosnevale linnavalitsusele. Kindlas- Harju Politseiosakonna ülemkomissar Tarmo Vaher. hoidmiseks. Lepingule kirjutasid ti loodavad järgmisel nädalal, 3. juunil Saue lau- lu- ja tantsupeo korraldajad taevataadilt ilusat ilma alla Kiviloo esimese naabrivalve sektori va- kem huvitatud. Meenutame, et enam kui aas- ja sauelastelt rohket osavõttu. 5. juunil toimub aga nem Haiko Käärik, Põhja Politseiprefektuuri tapäevad tagasi loodi Sauel esimene naabri- AS Paulig Baltic ja Saue Linnavalitsuse koostöös Lääne-Harju Politseiosakonna ülemkomissar valve sektor Tammelehe tänava piirkonnas. -

Metsakorraldajad Mõõdavad Ja Analüüsivad, Ei Spekuleeri

RMK ajakiri . www.rmk.ee/metsamees . Detsember 2020 . nr 3 (140) . 20. aastakäik Metsakorraldajad mõõdavad ja analüüsivad, ei spekuleeri Looduskaitseosakond: Lambalõhn Ülevaade Andres Metsoja silm peal elupaikadel peletab RMK arengu- nõukogu liikme ja majandusmetsal sõralisi projektidest vastutusest Sisukord RMK ajakiri . www.rmk.ee/metsamees . Detsember 2020 . nr 3 (140) . 20. aastakäik 42 Metsakorraldajad mõõdavad ja analüüsivad, ei spekuleeri Looduskaitseosakond: Lambalõhn Ülevaade Andres Metsoja silm peal elupaikadel peletab RMK arengu- nõukogu liikme ja majandusmetsadel sõralisi projektidest vastutusest 6 Metsamees Ajakiri Metsamees on RMK töötajatele ja partneritele mõeldud väljaanne, 8 12 mille esmanumber ilmus 2000. a mais Nr 3 (140) Detsember 2020 Ilmub 3 korda aastas VÄLJAANDJA: RMK TOIMETUSE AADRESS: Metsamees Sagadi küla, Haljala vald JUHTKIRI SÜNDMUS Tartlased said 45403 Lääne-Viru maakond 4 42 uhke kontori Telefon 676 7500 [email protected] UUDISED www.rmk.ee/metsamees 5 SPORT RMK Nohipalu triatloni PEATOIMETAJA: 45 võitis metsakasvataja Katre Ratassepp PEATEEMA Metsakorraldaja Taavi Kannimäe 8 ei spekuleeri, vaid mõõdab, hindab TOIMETAJAD: Kristiina Viiron ja analüüsib Maret Einmann Raievõistlustel pandi hullu ja Susanna Kuusik 46 püünele asusid uued tegijad Lambalõhn hoiab sõralised KEELETOIMETAJA: okaspuudest eemal Killu Mei 12 PÄRANDKULTUUR Metsaülemad KUJUNDUS: 48 soovitavad: pärandkultuuri pärlid Menu Meedia 16 KLIIMA Muudame maailma 2.0 MAKETT: www.df.ee Rally Estonia tõi linnainimesed metsa KOMMENTAAR Teadlased: DF -

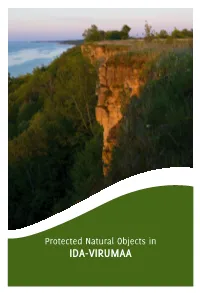

Protected Natural Objects in IDA-VIRUMAA Protected Natural Objects in IDA-VIRUMAA 2 3

Protected Natural Objects in IDA-VIRUMAA Protected Natural Objects in IDA-VIRUMAA 2 3 CONTENTS Protected areas related to klint ...... 7 Protected areas related to rivers .... 13 Unique topography .............. 15 Lakes ........................ 18 Wetlands ..................... 21 Oak forests and wooded meadows ... 30 Natural forests ................. 33 Dunes ....................... 33 Parks ........................ 36 Protected individual objects ....... 38 References .................... 41 ADMINISTRATIVE AUTHORITY OF PROTECTED NATURAL OBJECTS Environmental Board Viru Region 15 Pargi Str., 41537 Jõhvi Phone +372 332 4401 [email protected] www.keskkonnaamet.ee ARRANGEMENT OF VISITS TO PROTECTED NATURAL OBJECTS North-Estonian District Nature Management Department State Forest Management Centre (RMK) Phone +372 339 3833 [email protected] www.rmk.ee Compiled by: Anne-Ly Feršel Special thanks to the workers of the Viru Region of the Environmental Board. Front page photo: Ontika Cliff, L. Michelson Publication supported by Back page photo: Environmental Investment Centre Selisoo Mire, L. Michelson Layout by: Akriibia Ltd. Translated by: K. Nurm Editor of map: Areal Disain Printed by: AS Printon Trükikoda ©Environmental Board 2012 Foto: Lynx, C. M. Feršel 4 5 Photo: Semicoke hills near Kohtla-Järve, L. Michelson The landscape of Ida-Viru County (Ida-Virumaa) is diversified. Its northern part lies on the Photo: Northern coast of Lake Peipsi, L. Michelson Viru Plateau and on the klint running along the Gulf of Finland. In the south, however, there is the Alutaguse Lowland and the more than 50-kilometre-long shore of Lake Peipsi. The eastern border runs along the Narva River and Reservoir for 77 kilometres. In the south-west and west, there are large areas of forests and wetlands.