Cotton Mills for the Continent

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Agecroft in Steam

( ?I ~- - - ~"~ _., -- ........... / -- . , ·--....., __ t) \ ,-- The 1960's saw a dramatic change m the use of The 'A' station system was abandoned early m steam locomotion in the North West of 1947 as construction of 'B' station cooling to Cl!Jton Junc1:c'n ) England. Within the short space of 8 years the towers severed the line. Between then and its QI✓ . familiar sight of a steam-hauled train closure the 'A' station received coal by road. {not all 1he rm,ways shown exi~ad al the some time vanished completely from British Rail. For a A Stallon .,:· :·, ,: ' _::' .·. ·-~ ·.. while steam continued to be used at some ·'..,·.'. _. 1, · ,_ c · ·n... c····. ~:·y···,--·· Reception Sidings industrial sites in Lancashire but now only II AG hopper Agecroft Power Station, near Manchester, .if •i•>,c': fp , ' . ,. Ill ·• continues the tradition. Three power stations (A, B and C ) have been A completely ne w coal handling system using developed on the Agecroft site smce 1925 and steam locomotives, was built on a separate each has used a rrnl system in its coal site· to se rve···•· both 'B ' and 'C' stations. A senes of handling. lines, approximately I mile lung, was coalslockmg construc ted running from the original gmundwilh ,:···. ~ ~ -c·,.' .-:B.ft. .,. ....:;: y ·:·:· conveyor to Agecroft Junc tion. The line passed crone lrack (standard gmrgel -.. ~~:: .. ·~&--... 2 loco sheds and fanned into wagon sidings ,,,. .-n:v ...' ... which converged lo pass through the tippler. .. .. A new conveyor was built to take the coal over . .. ... the British Rail line and the canal to the power The original 'A' statio,n used a 2' 6" gauge station. -

Flusslandschaft

fl usslandschaft · rivierenlandschap fl usslandschaft fl usslandschaft rivierenlandschap rivierenlandschap achterhoek · westmünsterland achterhoek · westmünsterland route route route route slinge aa aa berkel ijssel Weitere Informationen bei: Vier schöne Radrouten Verdere informaties verkrijgbaar: vier mooie fi etsroutes Het aanzien van ons landschap von dem unverwechselbaren Drei- wordt voor een belangrijk deel klang: Graben – Bach – Fluss. Auf- bepaald door een unieke triade: grund der topografi schen Lage stroompje – beek – rivier. De topo- sind dabei alle Wasserläufe nach grafi sche omstandigheden zorgen Westen ausgerichtet und sind ervoor dat alle waterlopen naar het 22 Städten und Gemeinden beiderseits der Grenze: so miteinander verbunden. Sie westen afl open en zo met elkaar Een gezamenlijk grensoverschrijdend toeristisch project van bilden gemeinsam die Zufl üsse verbonden zijn. Samen voorzien zij 22 gemeenten aan beide zijden van de grens: zur IJssel und zum IJsselmeer. de IJssel en het IJsselmeer van water. Das sind ideale Voraussetzungen Dit zijn ideale omstandigheden voor Aalten – Berkelland – Billerbeck – Bocholt – Borken – Bronckhorst – Coesfeld für ein grenzüberschreitendes Netz een grensoverschrijdend netwerk van Doetinchem – Doesburg – Gescher – Isselburg – Lochem – Montferland – Oost-Gelre von Flussradwegen. rivierfi etspaden. Oude Ijjselstreek – Rhede – Stadtlohn – Südlohn – Velen – Vreden – Winterswijk – Zutphen So wie die Flüsse untereinander Zoals de rivieren met elkaar zijn Unterstützt durch / Mede mogelijk gemaakt door: verbunden sind, haben auch Sie die Möglichkeit, an den Quellen und heid aan de bron of de monding van Mündungen von einem Fluss zum de ene naar de andere rivier over anderen umzusteigen. Sie gelan- te stappen. Verschillende tochten www.deutschland-nederland.eu gen so im Rahmen verschiedener voeren u zo ook weer naar het be- Rundwanderungen auch wieder zum ginpunt van uw fietstoer terug. -

Herzlich Willkommen Im Kreis Borken Heek Integration Guide

GRonau Herzlich willkommen im Kreis Borken Heek Integration Guide aHaus scHöppinGen VReden leGden Guide pour l'intégration stadtloHn GescHeR Smjernice za integraciju südloHn Przewodnik integracyjny Velen BoRken Руководство по BocHolt RHede isselBuRG интеграции Heiden Reken Uyum rehberi kReis BoRken Raesfeld ... deine Menschen schaffen Vielfalt! Wegweiser INTEGRATION inhalt index Vorwort für den integrationswegweiser enGliscH 02 Grußwort des Landrats 02 Welcome from the District Administrator Herzlich willkommen im kreis Borken! 06 Grußwort des Interkulturellen Netzwerks 06 Welcome from the intercultural network Westmünsterland of the western part of Münsterland Liebe Leserinnen und Leser, a cordial welcome 10 Informationen über den Kreis Borken 10 Information regarding the District of Borken 14 Wichtige Informationen und Angebote 14 Important information and offers die Integration von Migrantinnen und Migranten in unsere Gesellschaft ist eine to the district of Borken! 22 Kontaktstellen im Kreis Borken 22 Points of contact within the District of Borken große Herausforderung, der wir uns alle zu stellen haben. Angesichts des ge- ihre ansprechpartner vor ort Your local contact partners in 26 Ahaus 26 Ahaus genwärtig außerordentlich starken Zustroms von Flüchtlingen steht diese Auf- 28 Bocholt 52 Raesfeld 28 Bocholt 52 Raesfeld gabe zudem stark im Fokus der öffentlichen Diskussion. Die Medien berichten aRaBiscH 30 Borken 54 Reken 30 Borken 54 Reken laufend über die positiven, aber auch über negative Aspekte dieser Entwicklung. 34 Gescher 58 Rhede 34 Gescher 58 Rhede 38 Gronau 62 Schöppingen 38 Gronau 62 Schöppingen Fakt ist: Immer mehr Menschen aus den verschiedensten Ländern suchen hier in Deutschland und damit auch 42 Heek 64 Stadtlohn 42 Heek 64 Stadtlohn 44 Heiden 66 Südlohn 44 Heiden 66 Südlohn bei uns im Westmünsterland Schutz vor Verfolgung und Krieg. -

Industrialism, Androids, and the Virtuoso Instrumentalist

UNIVERSITY OF CALIFORNIA Los Angeles Performing the Mechanical: Industrialism, Androids, and the Virtuoso Instrumentalist A dissertation submitted in partial satisfaction of the requirements for the degree Doctor of Musical Arts by Leila Mintaha Nassar-Fredell 2013 © Copyright by Leila Mintaha Nassar-Fredell 2013 ABSTRACT OF THE DISSERTATION Performing the Mechanical: Industrialism, Androids, and the Virtuoso Instrumentalist by Leila Nassar-Fredell Doctor of Musical Arts University of California, Los Angeles, 2013 Professor Robert S. Winter, Chair Transactions between musical androids and actual virtuosos occupied a prominent place in the music of the eighteenth and nineteenth centuries. Instrumentalists and composers of instrumental music appropriated the craze for clockwork soloists, placing music in a position of increased social power in a society undergoing rapid technological transformation. The history of musical automata stretches back to antiquity. Androids and automata, vested by audiences with spiritual and magical qualities, populated the churches of the broader populations and the Renaissance grottos of the aristocracy. As ii the Industrial Revolution began, automata increasingly resembled the machines changing the structure of labor; consequently, androids lost their enchanted status. Contemporary writers problematized these humanoid machines while at the same time popularizing their role as representatives of the uncanny at the boundaries of human identity. Both instrumental performers and androids explored the liminal area between human and machine. As androids lost their magic, musical virtuosos assumed the qualities of spectacle and spirituality long embodied by their machine counterparts. In this process virtuosi explored the liminal space of human machines: a human playing a musical instrument (a machine) weds the body to a machine, creating a half-human, half-fabricated voice. -

Brunch Im Dahliengarten Rinnen Des Kindergartens „St

Alte Zeiten Moderne Zeiten Gute Zeiten In Ahaus startet am 10. Juni die Ein Klassik-KonzertFLIESEN im „jungen R Popikone Anastacia gibt am 1. ADAC Classic Rallye Ahaus. Gewand“ gibt es am 8. Juli in Ahaus. August ein Konzert in Ahaus. SEITE 9 SEITE 2 SEITE 3 DIE WOCHE IM WESTLICHENFliesen Verlegung MÜNSTERLAND Innentüren FLIESEN R KLÜMPER FLIESEN Fliesen Verlegung Innentüren (Ahaus) AUFLAGE:W 41.450 OCHENPOST WWW.WOCHENPOSTONLINE.DE TELEFON 025 63 / 93 900 Mittwoch, 24. Mai 2017 SonntagBesuchen 13.KLÜMPERKLÜMPER November Sie von un 11sere - 18 Uhr Nr. 42, 33. Jahrgang Tag modernisierteder offenen Tür in Ahaus! FLIESEN WOPO ONLINE AusstelluEntdecken Sie unserng umfangreiches mit vie Fliesen-len(Ahaus) und Türen Sortiment. Wir beraten Sie gern 24 Stunden online neuen Badanwendungen! Fliesen und Verlegung zeigen Innentüren Ihnen die neuesten Trends! Die Themen auf unserer Home- Badkomplettrenovierung page sind in dieser Woche un- Caritas_Anzeige_4c.qxp:LayoutFliesenFliesen Klümper Klümper · Fleehook 1 04.06.10 6 · 48683 08:27 Ahaus Seite · fon 1 02561-95430 ter anderem: [email protected] 6 13. November · www.fliesen-kluemper.de Sie von un 11sere - 18 Uhr 48683 Ahaus • fon 02561-95430 • Auf Einladung der Caritas [email protected] modernisierteder offenen www.fliesen-kluemper.de Tür in Ahaus! ging es für 250 Menschen aus Flüchtlingsfamilien und ver- AusstelluEntdecken Sie unserng umfangreiches mit vie Fliesen-len schiedenen Gruppen der Auf- neuenund Türen Badanwendungen! Sortiment. Wir beraten Sie gern nahmegesellschaft zu einem und zeigen Ihnen die neuesten Trends! Ausfl ug zum Ketteler Hof. Ihr zuverlässiger Fliesen KlümperPartner in allen Fragen • Echte Belebung: Die CDU- Fleehookzu „Pflege &6 Gesundheit“mit einem Frauen Union Heek-Nienborg 48683ganzheitlichen, Ahaus vernetzten • fon 02561-95430 Angebot. -

Please Click Here to Download a PDF of the Detailed Listing to Part 3

Portfolio Approx. Earliest No: of Type Cylinder Horse RPM Owner of Other Details Number No: of Date on Engines of Diameter x Power Engine Drawings Drawings Engine Stroke REEL TWENTYNINE Scotland: Ayr 208 12 Sep 1800 1 28” 1/8 x 6’0 30 38 David Dale Cotton Mill. Later acquired by James Finlay & Co. Engine erected at Catrine. Lanark 13 1790 1 S 26” x 6’0 10 John & William Purchased from Folliot Scott & Wilson Co. Forge Mill Engine at Wilson Town, Lanark. 193 14 Sep 1799 1 D 29” x 6’0 32 John Pattison Parchment dated October 1, 1799. John Pattison of Glasgow. Cotton Mill, Glasgow. Payment £797. 106,000lbs. 10 feet high. Purchased by Mr Dunn. 199 7 April 1800 1 D 17” 2/3 x 4’0 10 John Cotton Mill. Brigtown near Bartholomew Glasgow. 202 8 April 1800 1 19” 1/4 x 4’0 12 James Cook & Flax Mill, Glasgow. Co 204 8 May 1800 1 16” x 4’0 8 Robert Brewery, Glasgow. Struthers & Co 209 8 Aug 1800 1 D 28” 1/8 x 6’0 30 Corporation of Flour Mill. Patrick Mills, Bakers Glasgow. 216 3 Feb 1801 1 16” x 4’0 8 50 James Monach Cotton Mill, Glasgow. Originally Matthew Boulton’s Mint Engine. Belonged to Indoe and Galbraith by 1813. 228 9 Aug 1801 1 19” 1/4 x 4’0 12 Tennant Knox Chemical Manufactory, & Co Glasgow. Portfolio Approx. Earliest No: of Type Cylinder Horse RPM Owner of Other Details Number No: of Date on Engines of Diameter x Power Engine Drawings Drawings Engine Stroke Renfrewshire 177 14 Dec 1798 1 D 21” 1/4 x 5’0 16 Underwood Parchment dated January 1, Spinning Co 1799. -

The Rise of Bolton As an Important Engineering and Textile Town in Early 1800 England

I. međunarodna konferencija u povodu 150. obljetnice tvornice torpeda u Rijeci i očuvanja riječke industrijske baštine 57 THE RISE OF BOLTON AS AN IMPORTANT ENGINEERING AND TEXTILE TOWN IN EARLY 1800 ENGLAND Denis O’Connor, Industrial Historian Bolton Lancashire, Great Britain INTRODUCTION The aim of this paper is to demonstrate that Great Britain changed, in the 19th Century, from a rural economy to one based on coal and iron. In doing so it created conditions for British civil, textile and mechanical engineers, such as Robert Whitehead of Bolton, to rise to positions of eminence in their particular fields. Such men travelled across Europe, and laid, through the steam engine and railways, the foundations for many of the regions present day industries. EARLY TEXTILES AND BLEACHING. RISE OF LOCAI INDUSTRIES The origins of Bolton’s textile and engineering industry lie back in the 12th Century with the appointment of a Crown Quality Controller called an Ulnager. During the reign of Henry V111 an itinerant historian Leland observed that ‘Bolton - upon - Moore Market standeth by the cotton and coarse yarns - Diverse villages above Bolton do make Cotton’ and that ‘They burne at Bolton some canelle (coal) of which the Pitts be not far off’. Coal, combined with the many powerful streams of water from the moorlands, provided the basic elements for the textile industry to grow, the damp atmosphere conducive to good spinning of thread. In 1772 a Directory of Manchester (10-12 miles distant) was published, in this can be seen the extent of cloth making in an area of about 12 miles radius round Manchester, with 77 fustian makers (Flax warp and cotton or wool weft) attending the markets, 23 of whom were resident in Bolton. -

Download Case Study

Visit us at graham.co.uk Murrays’ Mills, Manchester Life Framework Reviving a relic of the past £22m January 2016 July 2017 / Project value / The build commenced / The duration Resurrecting the world’s oldest surviving steam-powered cotton mill, while preserving its historic 19th Century features, the Murrays’ Mills project is a £22 million innovative design-led development of a stunning Grade II* listed building. Housing 124 distinctive one, two and three bedroom apartments, the Phase One scheme, completed within 18 months, retains the historic fabric of the building, including the original stone circular staircase, amidst contemporary new build technology. The brief The focus was on sympathetically revitalising this irreplaceable heritage site and transforming it into an emerging residential area of a thriving, modern Manchester. Delivering cutting edge standards of new build development, the vision was for Murrays’ Mills to help meet the growing demand for high quality accommodation in the city. The challenges “The transformation of Murrays’ Mills is a As a Grade II* listed building, preserving the special character of this significant milestone in Ancoats’ emergence historic relic from the industrial revolution required creativity, skill and as a desirable and vibrant neighbourhood, expert care from our team throughout the design and construction it is a brilliant way to address the demand phases. Careful planning, and robust communication, with the client (Manchester Life), and the relevant local authorities, was critical to the for central accommodation in a way that successful completion of this transformative development. Located preserves and carefully evolves our former on a constrained city centre site within a ‘Conservation Area’, traffic industrial areas.” management and the phasing of works had to be carefully managed throughout the entire 18-month programme. -

Cotton and the Community: Exploring Changing Concepts of Identity and Community on Lancashire’S Cotton Frontier C.1890-1950

Cotton and the Community: Exploring Changing Concepts of Identity and Community on Lancashire’s Cotton Frontier c.1890-1950 By Jack Southern A thesis submitted in partial fulfillment for the requirements for the degree of a PhD, at the University of Central Lancashire April 2016 1 i University of Central Lancashire STUDENT DECLARATION FORM I declare that whilst being registered as a candidate of the research degree, I have not been a registered candidate or enrolled student for another aware of the University or other academic or professional institution. I declare that no material contained in this thesis has been used for any other submission for an academic award and is solely my own work. Signature of Candidate ________________________________________________ Type of Award: Doctor of Philosophy School: Education and Social Sciences ii ABSTRACT This thesis explores the evolution of identity and community within north east Lancashire during a period when the area gained regional and national prominence through its involvement in the cotton industry. It examines how the overarching shared culture of the area could evolve under altering economic conditions, and how expressions of identity fluctuated through the cotton industry’s peak and decline. In effect, it explores how local populations could shape and be shaped by the cotton industry. By focusing on a compact area with diverse settlements, this thesis contributes to the wider understanding of what it was to live in an area dominated by a single industry. The complex legacy that the cotton industry’s decline has had is explored through a range of settlement types, from large town to small village. -

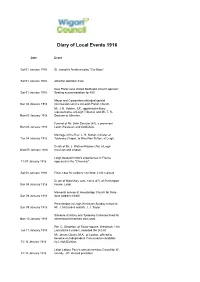

Diary of Local Events 1916

Diary of Local Events 1916 Date Event Sat 01 January 1916 St. Joseph's Amateurs play "Our Boys." Sat 01 January 1916 Atherton old folks' treat. New Plank Lane United Methodist Church opened: Sat 01 January 1916 Seating accommodation for 450. Mayor and Corporation attended special Sun 02 January 1916 intercession service at Leigh Parish Church. Mr. J. H. Holden, J.P., appointed military representative at Leigh Tribunal, and Mr. T. R. Mon 03 January 1916 Dootson at Atherton. Funeral of Mr. John Simister (61), a prominent Mon 03 January 1916 Leigh Wesleyan and Oddfellow. Marriage of the Rev. L. H. Nuttall, minister at Tue 04 January 1916 Tyldesley Chapel, to Miss Nan Sutton, of Leigh. Death of Mr. J. Watson Raynor (79), a Leigh Wed 05 January 1916 musician and clogger. Leigh despatch rider's experiences in France Fri 07 January 1916 appeared in the "Chronicle". Sat 08 January 1916 Flower day for soldiers' comforts: £140 realised Death of Miss Mary Jane Yates (47). of Pennington Sun 09 January 1916 House, Leigh. Memorial service at Howebridge Church for three Sun 09 January 1916 local soldiers (killed) Presentation at Leigh Wesleyan Sunday school to Sun 09 January 1916 Mr. J. McCardell and Mr. J. J. Taylor. Slackers at Astley and Tyldesley Collieries fined for Mon 10 January 1916 absenting themselves from work. Pte. G. Singleton, of Taylor-square, Westleigh, 11th Tue 11 January 1916 Lancashire Fusiliers, awarded the D.C.M. Mr. James Glover, M.A., of Lowton, offered to become an Independent Conservative candidate Fri 14 January 1916 for Leigh Division. -

Wigan and Leigh Licensed Premises

Wigan and Leigh Archives Wigan and Leigh Archives A list of Licensed Premises from the Licensing Registers of the Wigan Division and Leigh Division Petty Sessional Courts - the Divisional Courts covered the townships surrounding Wigan and Leigh. The original Borough Court Licensing Registers which include public houses and off licenses within the towns of Wigan and Leigh can be viewed at the Archives. Ref: PS/Wi/1 & PS/Lei/1 List Prepared by Arthur Jones, Volunteer To view the original registers please contact the Archives [email protected] Location Name Address Owner or Brewery Type of licence Landlords Name Year Notes Abram Bamfurlong Hall Hotel Ashton Road The Oldfield Brewery Co. Full W Bromilow Wigan H Hilton 1911 E Hilton 1925 R Hilton 1927 Bowling Green Park Lane Greenall Whitley & Co. Full J Rothwell Wilderspool E Rothwell 1906 Warrington J Rothwell 1908 F Sutton 1925 Britannia Plank Lane Chesters Brewery Co. Full E Welsby Ardwick Brewery J Kay 1900 Manchester H Latham 1907 Geo. Shaw & Co. Ltd J Lawrenson 1916 Leigh R Tavener 1922 J Hilton 1923 A McKensie 1924 G Robinson 1926 Bucks Head Abram Brow Thomas Airy Full J Whalley Wigan A Whalley Threlfalls Brewery Co. Ltd. J Johnson 1897 Manchester Wm. Edwards 1903 A M Edwards 1910 J Pennington 1913 J A Smith 1914 T Croft 1921 Wigan and Leigh Archives Wigan and Leigh Archives G Croft 1925 Forresters Arms Bickershaw lane William Barton Full J Bromilow Parbold G H Barton 1898 Geo. Shaw & Co. Ltd. T Cosgrove 1906 Leigh J M Fairclough 1912 Lancs. Grey Horse Plank Lane Wigan Brewery Co. -

HERITAGE at RISK REGISTER 2009 / NORTH WEST Contents

HERITAGE AT RISK REGISTER 2009 / NORTH WEST Contents HERITAGEContents AT RISK 2 Buildings atHERITAGE Risk AT RISK 6 2 MonumentsBuildings at Risk at Risk 8 6 Parks and GardensMonuments at Risk at Risk 10 8 Battlefields Parksat Risk and Gardens at Risk 12 11 ShipwrecksBattlefields at Risk and Shipwrecks at Risk13 12 ConservationConservation Areas at Risk Areas at Risk 14 14 The 2009 ConservationThe 2009 CAARs Areas Survey Survey 16 16 Reducing thePublications risks and guidance 18 20 PublicationsTHE and REGISTERguidance 2008 20 21 The register – content and 22 THE REGISTERassessment 2009 criteria 21 Contents Key to the entries 21 25 The registerHeritage – content at Riskand listings 22 26 assessment criteria Key to the entries 24 Heritage at Risk entries 26 HERITAGE AT RISK 2009 / NORTH WEST HERITAGE AT RISK IN THE NORTH WEST Registered Battlefields at Risk Listed Buildings at Risk Scheduled Monuments at Risk Registered Parks and Gardens at Risk Protected Wrecks at Risk Local Planning Authority 2 HERITAGE AT RISK 2009 / NORTH WEST We are all justly proud of England’s historic buildings, monuments, parks, gardens and designed landscapes, battlefields and shipwrecks. But too many of them are suffering from neglect, decay and pressure from development. Heritage at Risk is a national project to identify these endangered places and then help secure their future. In 2008 English Heritage published its first register of Heritage at Risk – a region-by-region list of all the Grade I and II* listed buildings (and Grade II listed buildings in London), structural scheduled monuments, registered battlefields and protected wreck sites in England known to be ‘at risk’.