ECO-DESIGN 1ª Anualidad

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Forecasting Hybrid Electric Vehicles Using TFDEA

Portland State University PDXScholar Engineering and Technology Management Faculty Publications and Presentations Engineering and Technology Management 2013 Forecasting Hybrid Electric Vehicles Using TFDEA Shabnam Razeghian Jahromi Portland State University Anca-Alexandra Tudori Delft University of Technology Timothy R. Anderson Portland State University, [email protected] Follow this and additional works at: https://pdxscholar.library.pdx.edu/etm_fac Part of the Engineering Commons Let us know how access to this document benefits ou.y Citation Details Jahromi, Shabnam Razeghian; Tudori, Anca-Alexandra; and Anderson, Timothy R., Forecasting Hybrid Electric Vehicles using TFDEA, Portland International Conference on Management of Engineering and Technology (PICMET), Portland, OR, 2013. This Article is brought to you for free and open access. It has been accepted for inclusion in Engineering and Technology Management Faculty Publications and Presentations by an authorized administrator of PDXScholar. Please contact us if we can make this document more accessible: [email protected]. 2013 Proceedings of PICMET '13: Technology Management for Emerging Technologies. Forecasting Hybrid Electric Vehicles using TFDEA Shabnam Razeghian Jahromi1, Anca-Alexandra Tudori2, Timothy R. Anderson1 1Dept. of Engineering and Technology Management, Portland State University, Portland, OR - USA 2Delft University of Technology, Delft, Holland Abstract--The Toyota Prius was introduced in Japan fifteen improved in plug-in hybrids that have the possibility of years ago and over 60 additional hybrid electric vehicles recharging their battery by an external grid. automobiles and redesigns have been brought to the market The significant contribution of Electric vehicles in around the world since that time. There is major interest in decreasing both oil dependency and CO2 emission have made future of the electric cars as using “the alternative fuel” can them a hot topic and their technological trend in future is now significantly decrease the environmental and fuel dependency concerns. -

Kucukarac.Pdf

M & M SENSOR İKİTELLİ ORG. SAN. BÖLG. ESKOOP SAN. SİT. C-6 BLOK NO:294 BAŞAKŞEHİR / İSTANBUL TEL: +90 212 671 41 80 FAX: +90 212 671 41 90 [email protected] / www.baltechswitches.com SWITCHES SAYFA İÇERİĞİ / INDEX 1 - 15 YAĞ BASINÇ MÜŞÜRLERİ / OIL PRESSURE SWITCHES 16 - 31 HARARET MÜŞÜRLERİ / TEMPERATURE SENDER 32 - 46 SENSÖRLER / SENSORS 47 - 59 GERİ VİTES MÜŞÜRLERİ / REVERSING LIGHT SWITCHES 60 - PNÖMATİK BASINÇ MÜŞÜRLERİ / PNEUMATIC SWITCHES 61 - HİDROLİK FREN MÜŞÜRLERİ / HYDRAULIC STOP LIGHT SWITCHES 62 - MEKANİK FREN MÜŞÜRLERİ / MECHANICAL STOP LIGHT SWITCHES 63 - HAVA BASINÇ MÜŞÜRLERİ / PNEUMATIC STOP LIGHT SWITCHES MADE IN TURKEY BİR TEKNİK GELŞ. MAK. PAZ. SAN. VE TİC. LTD. ŞTİ. İkitelli Org. San. Bölg. Eskoop San. Sit. C6 Blok No:294 İkitelli-Başakşehir / istanbul Tel: +90 212 671 41 80 Fax: +90 212 671 41 90 [email protected] / www.baltechswitches.com YAĞ BASINÇ MÜŞÜRLERİ OIL PRESSURE SWITCHES 1 OEM / ORJ. NO 40.022 Bosch 0344101072 SIMCA SKODA STANDARD Octa 1959-65 Vehículos Europeos F 1959-65 European V cles 1202 1959-65 V Bar 10x1 0,25÷0,50 OEM / ORJ. NO 40.004 Alfa Romeo 60593846 ALFA ROMEO AUDI SKODA 60595694 Alfa 33 1.8 T 1986-94 50. 80. 90. 100 1966-82 105. 120. Estelle. Ra 1977-87 6,35 mm 021 919 081,A,B Alfa 75 1985-92 BMW Fa . 136 Coupé 1987-95 111 919 081, A Alfa 90 1984-87 MERCEDES VOLKSWAGEN 113 919 081 Alfa 155 1992-93 1963-71 Escarabajo/Kafer/Beetle 1960-79 BMW 61 311 351 799 Alfa 164 2.5 Turbo D 1992-98 PORSCHE Dasher. -

2017 Passenger Vehicles Actual and Reported Fuel Consumption: a Gap Analysis

2017 Passenger Vehicles Actual and Reported Fuel Consumption: A Gap Analysis Innovation Center for Energy and Transportation December 2017 1 Acknowledgements We wish to thank the Energy Foundation for providing us with the financial support required for the execution of this report and subsequent research work. We would also like to express our sincere thanks for the valuable advice and recommendations provided by distinguished industry experts and colleagues—Jin Yuefu, Li Mengliang, Guo Qianli,. Meng Qingkuo, Ma Dong, Yang Zifei, Xin Yan and Gong Huiming. Authors Lanzhi Qin, Maya Ben Dror, Hongbo Sun, Liping Kang, Feng An Disclosure The report does not represent the views of its funders nor supporters. The Innovation Center for Energy and Transportation (iCET) Beijing Fortune Plaza Tower A Suite 27H No.7 DongSanHuan Middle Rd., Chaoyang District, Beijing 10020 Phone: 0086.10.6585.7324 Email: [email protected] Website: www.icet.org.cn 2 Glossary of Terms LDV Light Duty Vehicles; Vehicles of M1, M2 and N1 category not exceeding 3,500kg curb-weight. Category M1 Vehicles designed and constructed for the carriage of passengers comprising no more than eight seats in addition to the driver's seat. Category M2 Vehicles designed and constructed for the carriage of passengers, comprising more than eight seats in addition to the driver's seat, and having a maximum mass not exceeding 5 tons. Category N1 Vehicles designed and constructed for the carriage of goods and having a maximum mass not exceeding 3.5 tons. Real-world FC FC values calculated based on BearOil app user data input. -

2006 FIRST Annual Report

annual report For Inspiration & Recognition of Science & Technology 2006 F I R Dean Kamen, FIRST Founder John Abele, FIRST Chairman President, DEKA Research & Founder Chairman, Retired, Development Corporation Boston Scientific Corporation S Recently, we’ve noticed a shift in the national conversation about our People are beginning to take the science problem personally. society’s lack of support for science and technology. Part of the shift is in the amount of discussion — there is certainly an increase in media This shift is a strong signal for renewed commitment to the FIRST T coverage. There has also been a shift in the intensity of the vision. In the 17 years since FIRST was founded, nothing has been more conversation — there is clearly a heightened sense of urgency in the essential to our success than personal connection. The clearest example calls for solutions. Both these are positive developments. More is the personal commitment of you, our teams, mentors, teachers, parents, awareness and urgency around the “science problem” are central to sponsors, and volunteers. For you, this has been personal all along. As the FIRST vision, after all. However, we believe there is another shift more people make a personal connection, we will gain more energy, happening and it has enormous potential for FIRST. create more impact, and deliver more success in changing the way our culture views science and technology. If you listen closely, you can hear a shift in the nature of the conversation. People are not just talking about a science problem and how it affects This year’s Annual Report echoes the idea of personal connections and P02: FIRST Robotics Competition someone else; they are talking about a science problem that affects personal commitment. -

English BAE Systems and Nally, It Develops Arms Systems for War- the Second World Military Aerospace Ships Through the FABA Programme, Company After Boeing

THE MILITARY INDUSTRIAL COMPLEX A PARASITE ON SPANISH ECONOMY REPORT no. 12 REPORT no. 12 THE MILITARY INDUSTRIAL COMPLEX A parasite on Spanish economy Pere Ortega Camino Simarro Centre d’Estudis per la Pau J.M. Delàs · Justícia i Pau Barcelona, April 2012 Centre d’Estudis per la Pau JM Delàs Justícia i Pau · Rivadeneyra 6, 10è 08002 Barcelona T. 93 317 61 77 F. 93 412 53 84 www.centredelas.org [email protected] [email protected] Barcelona, April 2012 Graphic design: Fundació Tam-Tam D.L.: B-19745-2010 ISSN: 2013-8032 REPORT no. 12 The military industrial complex. A parasite on Spanish economy 4 THE MILITARY REPORT INDUSTRIAL COMPLEX A PARASITE ON SPANISH ECONOMY no. 12 Index EXECUTIVE SUMMARY 1. INTRODUCTION......................7 The military-industrial complex in Spain is based on an oligopoly made up of four big companies that provide all the weapons that the Ministry of Defence 2. MILITARY PRODUCTION IN SPAIN . .8 uses for its armies. EADS-Casa manufactures aeronautics for the air force; Na- vantia produces warships for the navy; Santa Bárbara/General Dynamics sells 3. A SHORT HISTORY OF THE MILITARY heavy and small arms to the army and, last but not least, Indra provides all the INDUSTRY IN SPAIN . 9 aforementioned armed forces and their weapons with most of the electronics and new technologies. 4. SOME SIGNIFICANT CHANGES IN THE SECTOR . .11 These four companies make up between 75 and 80% of the total turnover of military production which amounted to approximately E 6.6 billion in 2009. 5. DEFENCE INDUSTRIAL That represented 1.24% of the national industrial production and 1.1% of the SUBSECTORS . -

UNITED STATES BANKRUPTCY COURT SOUTHERN DISTRICT of NEW YORK ------X : in Re : Chapter 11 Case No

UNITED STATES BANKRUPTCY COURT SOUTHERN DISTRICT OF NEW YORK ---------------------------------------------------------------x : In re : Chapter 11 Case No. : MOTORS LIQUIDATION COMPANY, et al., : 09-50026 (REG) f/k/a General Motors Corp., et al. : : Debtors. : (Jointly Administered) : ---------------------------------------------------------------x DISCLOSURE STATEMENT FOR DEBTORS’ AMENDED JOINT CHAPTER 11 PLAN WEIL, GOTSHAL & MANGES LLP 767 Fifth Avenue New York, New York 10153 (212) 310-8000 Attorneys for the Debtors and Debtors in Possession Dated: New York, New York December 8, 2010 THIS IS NOT A SOLICITATION OF ACCEPTANCE OR REJECTION OF THE PLAN. ACCEPTANCES OR REJECTIONS MAY NOT BE SOLICITED UNTIL A DISCLOSURE STATEMENT HAS BEEN APPROVED BY THE BANKRUPTCY COURT. THE DISCLOSURE STATEMENT IS BEING SUBMITTED FOR APPROVAL BUT HAS NOT BEEN APPROVED BY THE BANKRUPTCY COURT TO DATE. TABLE OF CONTENTS Page I. INTRODUCTION ................................................................................................. 1 A. Definitions and Exhibits............................................................................ 1 1. Definitions...................................................................................... 1 2. Exhibits .......................................................................................... 1 B. Notice to Creditors..................................................................................... 1 1. Scope of Plan ................................................................................. 1 -

The Automotive Industry in Hungary 217 Andras Tóth and László Neumann 1

uaderni della QFondazione G. Brodolini 45 I Quaderni della Fondazione Giacomo Brodolini presentano i risultati dell’attività di ricerca svolta dalla Fondazione nelle aree che, nel tempo, hanno costituito gli assi fon- damentali delle sue iniziative culturali, occupazione, sviluppo locale, valutazione delle politiche pubbliche, politiche sociali, pari opportunità, storia. Fondazione Giacomo Brodolini 00161 Roma - Via di Villa Massimo 21, int. 3 tel. 0644249625 fax 0644249565 [email protected] www.fondazionebrodolini.it ISBN 978-88-95380-05-6 THE LABOUR IMPACT OF GLOBALIZATION IN THE AUTOMOTIVE INDUSTRY A comparison of the Italian, German, Spanish, and Hungarian Motor Industries edited by Paolo Caputo and Elisabetta Della Corte FondazioneGiacomoBrodolini Index Contributors 9 Introduction 11 Paolo Caputo and Elisabetta Della Corte Labour on the Defensive? The Global Reorganisation of the Value Chain and Industrial Relations in the European Motor Industry 17 Josep Banyuls and Thomas Haipeter 1. Introduction 17 2. Global reorganisation in the motor industry 19 2.1 From internationalisation to globalisation 20 2.2 Internal reorganisation in OEMs 24 2.3 Reorganisation of the value chain 28 3. Confronting the pressures of globalisation: industrial relations systems in flux? 35 3.1 New collective bargaining topics 35 3.2 Collective bargaining in regime competition: between centralisation and decentralisation 39 3.3 Changing actors and strategies 42 3.4 Collective bargaining along the value chain: towards a fragmentation of industrial relations? 46 3.5 Internationalisation of industrial relations 49 4. Conclusion: convergences, divergences and the defensive of work 51 References 56 5 The Automotive Industry in Germany 61 Thomas Haipeter 1. Introduction: Developments of the automotive industry and challenges for the systems of industrial relations 61 2. -

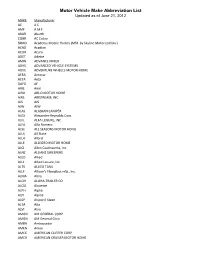

Motor Vehicle Make Abbreviation List Updated As of June 21, 2012 MAKE Manufacturer AC a C AMF a M F ABAR Abarth COBR AC Cobra SKMD Academy Mobile Homes (Mfd

Motor Vehicle Make Abbreviation List Updated as of June 21, 2012 MAKE Manufacturer AC A C AMF A M F ABAR Abarth COBR AC Cobra SKMD Academy Mobile Homes (Mfd. by Skyline Motorized Div.) ACAD Acadian ACUR Acura ADET Adette AMIN ADVANCE MIXER ADVS ADVANCED VEHICLE SYSTEMS ADVE ADVENTURE WHEELS MOTOR HOME AERA Aerocar AETA Aeta DAFD AF ARIE Airel AIRO AIR-O MOTOR HOME AIRS AIRSTREAM, INC AJS AJS AJW AJW ALAS ALASKAN CAMPER ALEX Alexander-Reynolds Corp. ALFL ALFA LEISURE, INC ALFA Alfa Romero ALSE ALL SEASONS MOTOR HOME ALLS All State ALLA Allard ALLE ALLEGRO MOTOR HOME ALCI Allen Coachworks, Inc. ALNZ ALLIANZ SWEEPERS ALED Allied ALLL Allied Leisure, Inc. ALTK ALLIED TANK ALLF Allison's Fiberglass mfg., Inc. ALMA Alma ALOH ALOHA-TRAILER CO ALOU Alouette ALPH Alpha ALPI Alpine ALSP Alsport/ Steen ALTA Alta ALVI Alvis AMGN AM GENERAL CORP AMGN AM General Corp. AMBA Ambassador AMEN Amen AMCC AMERICAN CLIPPER CORP AMCR AMERICAN CRUISER MOTOR HOME Motor Vehicle Make Abbreviation List Updated as of June 21, 2012 AEAG American Eagle AMEL AMERICAN ECONOMOBILE HILIF AMEV AMERICAN ELECTRIC VEHICLE LAFR AMERICAN LA FRANCE AMI American Microcar, Inc. AMER American Motors AMER AMERICAN MOTORS GENERAL BUS AMER AMERICAN MOTORS JEEP AMPT AMERICAN TRANSPORTATION AMRR AMERITRANS BY TMC GROUP, INC AMME Ammex AMPH Amphicar AMPT Amphicat AMTC AMTRAN CORP FANF ANC MOTOR HOME TRUCK ANGL Angel API API APOL APOLLO HOMES APRI APRILIA NEWM AR CORP. ARCA Arctic Cat ARGO Argonaut State Limousine ARGS ARGOSY TRAVEL TRAILER AGYL Argyle ARIT Arista ARIS ARISTOCRAT MOTOR HOME ARMR ARMOR MOBILE SYSTEMS, INC ARMS Armstrong Siddeley ARNO Arnolt-Bristol ARRO ARROW ARTI Artie ASA ASA ARSC Ascort ASHL Ashley ASPS Aspes ASVE Assembled Vehicle ASTO Aston Martin ASUN Asuna CAT CATERPILLAR TRACTOR CO ATK ATK America, Inc. -

2002 Annual Report Connectivity Creativity

2002 Annual Report connectivity creativity change Table of Contents 1 Executive Message 2 Highlights/Events 14 Corporate Directory 16 Financial Message & Statements Executive Message for the 2002 Annual Report customer needs and anticipate future SAE also signed Memoranda of Under- needs and services. As such, SAE in standing (MOU’s) with the VDI Society 2002 embraced a philosophy of for Automotive and Traffic Systems enhancing the organization’s value (VDI-FVT), the automotive branch of proposition through increased the Association of Engineers in attention to customer service. Germany; Society of Automotive Engineers of Japan; and the The Board established a Task Force to Motorsports Industry Association in address ways to enhance SAE’s value the U. K. These agreements signify a to suppliers and manufacturers. After new era of joint cooperation among many meetings with corporate leaders, our respective organizations. the Task Force issued several We take great pleasure in writing this recommendations, including calls for We were in India for the official signing Executive Message because it significant changes to the SAE World of the documents that formally grant- provides an opportunity to reflect and Congress. As a result, the 2003 SAE ed SAE India affiliate status. The put forth an honest assessment of World Congress was radically altered signing of this MOU marks only the how well SAE is measuring up to its to meet the needs of our corporate second time in SAE’s 97-year history mission and objectives. customers, while still providing the rich that an affiliate society had been content and learning opportunities that established. -

TITLE Training in the Motor Vehicle Repair and Sales Sector in Spain

DOCUMENT RESUME ED 379 483 CE 068 307 TITLE Training in the Motor Vehicle Repair and Sales Sector in Spain. Report for the FORCE Programme. First Edition. INSTITUTION European Centre for the Development of Vocational Training, Bellin (Germany). REPORT NO ISBN-92-826-8138-6 PUB DATE 94 NOTE 84p.; For reports on other countries, see CE 068 304-308. Cover title varies. AVAILABLE FROMUNIPUB, 4661-F Assembly Drive, Lanham, MD 20706-4391 (Catalogue No. HX-83-94-199-EN-C: 8 European Currency Units). PUB TYPE Reports Research/Technical (143) EDRS PRICE MF01/PC04 Plus Postage. DESCRIPTORS Auto Body Repairers; *Auto Mechanics; Case Studies; Corporate Education; Educational Improvement; Educational Needs; Educational Trends; *Education Work Relationship; Employment Patterns; Employment Projections; Employment Qualifications; Foreign Countries; *Job Training; Labor Market; Personnel Management; Postsecondary Education; Private Sector; Recruitment; *Sales Workers; Secondary Education; Tables (Data); *Trade and Industrial Education; *Training Methods; Training Objectildas; Trend Analysis IDENTIFIERS *Spain ABSTRACT A- international team of researchers studied the following aspects of training in Spain's motor vehicle repair and sales sector: structure and characteristics; institutional and social context; relationship to Spain's overall labor market; changing structural, economic, and organizational conditions; and training and recruitment and relationship to Spain's education system. Social and labor/employment statistics were analyzed, and case studies of three auto dealerships and one authorized vehicle repair center were conducted. The firms varied in size; however, all were linked to large manufacturers. Consequently, all four firms had manufacturer- designed systems of continuing training to keep employees current with innovations in new vehicle models. -

PHEV-EV Charger Technology Assessment with an Emphasis on V2G Operation

ORNL/TM-2010/221 PHEV-EV Charger Technology Assessment with an Emphasis on V2G Operation March 2012 Prepared by Mithat C. Kisacikoglu Abdulkadir Bedir Burak Ozpineci Leon M. Tolbert DOCUMENT AVAILABILITY Reports produced after January 1, 1996, are generally available free via the U.S. Department of Energy (DOE) Information Bridge. Web site: http://www.osti.gov/bridge Reports produced before January 1, 1996, may be purchased by members of the public from the following source. National Technical Information Service 5285 Port Royal Road Springfield, VA 22161 Telephone: 703-605-6000 (1-800-553-6847) TDD: 703-487-4639 Fax: 703-605-6900 E-mail: [email protected] Web site: http://www.ntis.gov/support/ordernowabout.htm Reports are available to DOE employees, DOE contractors, Energy Technology Data Exchange (ETDE) representatives, and International Nuclear Information System (INIS) representatives from the following source. Office of Scientific and Technical Information P.O. Box 62 Oak Ridge, TN 37831 Telephone: 865-576-8401 Fax: 865-576-5728 E-mail: [email protected] Web site: http://www.osti.gov/contact.html This report was prepared as an account of work sponsored by an agency of the United States Government. Neither the United States Government nor any agency thereof, nor any of their employees, makes any warranty, express or implied, or assumes any legal liability or responsibility for the accuracy, completeness, or usefulness of any information, apparatus, product, or process disclosed, or represents that its use would not infringe privately owned rights. Reference herein to any specific commercial product, process, or service by trade name, trademark, manufacturer, or otherwise, does not necessarily constitute or imply its endorsement, recommendation, or favoring by the United States Government or any agency thereof. -

Chapter 2 the Electric Vehicle Industry in China and India

Chapter 2 The Electric Vehicle Industry in China and India: The Role of Governments for Industry Development Martin Lockström Thomas Callarman Liu Lei 1 Introduction With the Copenhagen discussions recently taken place, it is fair to say that the acknowledgement of global warming as a potential threat to our planet has never been greater. Despite the lack of all-embracing, world-wide consensus, the trend is nevertheless going toward a situation with strengthened control and regulatory frameworks in order to reduce greenhouse gas emissions. Recently, the G8 countries signed a treaty to reduce average global temperature by two degrees centigrade until year 2050. However, this calls for a multilateral commitment at all levels of society – from the beginning of the supply chain starting with raw materials extractors, not ending at the final consumer, but also considering waste and disposal after consumption. Virtually all industries are affected and especially big emitters like the automotive industry. Countries like China and India are here not exceptions, as they have both proclaimed far-reaching measures to address the global warming issue. Interestingly, whereas most Western countries have argued about pollution costs and consumer adoption, developing countries like China and India have embraced the current situation as an opportunity to turn greenhouse gas reduction into a business case and to take technological leadership in the field, focusing on the development of electric vehicles (EVs) and hybrids. Due to the threat from global warming, China, among many other nations around the world, has committed itself to reduce emissions of greenhouse gases. Furthermore, with increasing local pollution levels, increased traffic congestion, and also an ever-increasing demand for natural resources, has made the Chinese central government implementing new tougher measures in order to mitigate the current situation.