000906177.Pdf (1.241Mb)

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Machining of Aluminum and Aluminum Alloys / 763

ASM Handbook, Volume 16: Machining Copyright © 1989 ASM International® ASM Handbook Committee, p 761-804 All rights reserved. DOI: 10.1361/asmhba0002184 www.asminternational.org MachJning of Aluminum and AlumJnum Alloys ALUMINUM ALLOYS can be ma- -r.. _ . lul Tools with small rake angles can normally chined rapidly and economically. Because be used with little danger of burring the part ," ,' ,,'7.,','_ ' , '~: £,~ " ~ ! f / "' " of their complex metallurgical structure, or of developing buildup on the cutting their machining characteristics are superior ,, A edges of tools. Alloys having silicon as the to those of pure aluminum. major alloying element require tools with The microconstituents present in alumi- larger rake angles, and they are more eco- num alloys have important effects on ma- nomically machined at lower speeds and chining characteristics. Nonabrasive con- feeds. stituents have a beneficial effect, and ,o IIR Wrought Alloys. Most wrought alumi- insoluble abrasive constituents exert a det- num alloys have excellent machining char- rimental effect on tool life and surface qual- acteristics; several are well suited to multi- ity. Constituents that are insoluble but soft B pie-operation machining. A thorough and nonabrasive are beneficial because they e,,{' , understanding of tool designs and machin- assist in chip breakage; such constituents s,~ ,.t ing practices is essential for full utilization are purposely added in formulating high- of the free-machining qualities of aluminum strength free-cutting alloys for processing in alloys. high-speed automatic bar and chucking ma- Strain-hardenable alloys (including chines. " ~ ~p /"~ commercially pure aluminum) contain no In general, the softer ailoys~and, to a alloying elements that would render them lesser extent, some of the harder al- c • o c hardenable by solution heat treatment and ,p loys--are likely to form a built-up edge on precipitation, but they can be strengthened the cutting lip of the tool. -

Complex Mechanical Properties of Steel

COMPLEX MECHANICAL PROPERTIES OF STEEL Radu Calin Dimitriu Department of Materials Science and Metallurgy University of Cambridge Churchill College A dissertation submitted for the degree of Doctor of Philosophy at the University of Cambridge January 2009 Facilis descensus Averno Publius Vergilius Maro i Preface This dissertation is submitted for the degree of Doctor of Philosophy at the University of Cambridge. The research reported herein was con- ducted under the supervision of Professor H. K. D. H. Bhadeshia in the Department of Materials Science and Metallurgy, University of Cam- bridge, between October 2005 and November 2008. This work is to the best of my knowledge original, except were acknowl- edgement and references are made to previous work. Neither this, nor any substantially similar dissertation has been or is being submitted for any degree, diploma or other qualification at any other university or in- stitution. This dissertation does not exceed the word limit of 60,000 words. Part of the work described herein has been published or has been ac- cepted to be published in the following publications: R.C. Dimitriu and H.K.D.H. Bhadeshia. Hot Strength of Creep Resis- tant Ferritic Steels and Relationship to Creep Rupture Data. Materials Science and Technology, 23:1127-1131, 2007. R.C. Dimitriu, H.K.D.H. Bhadeshia, C. Fillon, and C. Poloni. Strength of Ferritic Steels: Neural Network and Genetic Programming. Materi- als and Manufacturing Processes, 24:10-15, 2009. H.K.D.H. Bhadeshia, R.C. Dimitriu, S. Forsik, J.H. Pak and J.H. Ryu. On Performance of Neural Networks in Materials Science. -

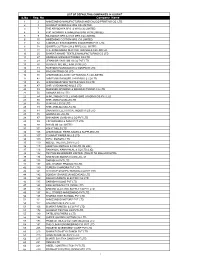

S.No Reg. No Company Name 1 2 AHMEDABAD MANUFACTURING and CALICO PRINTING CO

LIST OF DEFAULTING COMPANIES IN GUJRAT S.No Reg. No Company_Name 1 2 AHMEDABAD MANUFACTURING AND CALICO PRINTING CO. LTD. 2 3 GUJARAT GINNING & MFG CO.LIMITED. 3 7 THE ARYODAYA SPG & WVG.CO.LIMITED. 4 8 40817HCHOWK & AHMEDABAD MFG CO.LIMITED. 5 9 RAJNAGAR SPG & WVG MFG.CO.LIMITED. 6 10 HMEDABAD COTTON MFG. CO.LIMITED. 7 12 12DISPLAY STATUSSTEEL INDUSTRIES PVT. LTD. 8 18 ISHWER COTTON G.N.& PRES.CO.LIMITED. 9 22 THE AHMEDABAD NEW COTTON MILLS CO.LIMITED. 10 25 BHARAT KHAND TEXTILE MANUFACTURING CO LTD 11 27 HIMABHAI MANUFACTURING CO LTD 12 29 JEHANGIR VAKIL MILLS CO PVT LTD 13 30 GUJARAT OIL MILL & MFG CO LTD 14 31 RUSTOMJI MANGALDAS & COMPANY LTD 15 34 FINE KNITTING CO LTD 16 40 AHMEDABAD LAXMI COTTON MILLS CO.LIMITED. 17 42 AHMEDABAD KAISER-I-HIND MILLS CO LTD 18 45 AHMEDABAD NEW TEXTILE MILS CO LTD 19 47 SHRI VIVEKANAND MILLS LTD 20 49 MARSDEN SPINNING & MANUFACTURING CO LTD 21 50 ASHOKA MILLS LTD. 22 54 AHMEDABAD CYCLE & MOTORS TRADING CO PVT LTD 23 68 SHRI AMRUTA MILLS LTD 24 78 VIJAY MILLS CO LTD 25 79 SHRI ARBUDA MILLS LTD. 26 81 DHARWAR ELECTRICAL INDUSTRIES LTD 27 85 ANANTA MILLS LTD 28 87 BHIKABHAI JIVABHAI & CO PVT LTD 29 89 J R VAKHARIA & SONS PVT LTD 30 99 BIHARI MILLS LIMITED 31 101 ROHIT MILLS LTD 32 106 AHMEDABAD FIBRE-SALES & SUPPLIES LTD 33 107 GUJARAT PAPER MILLS LTD 34 109 IDEAL MOTORS LTD 35 110 MODEL THEATRES PVT LTD 36 115 HIMATLAL MOTILAL & CO LTD.(IN LIQ.) 37 116 RAMANLAL KANAIYALAL & CO LTD.(LIQ). -

Employment Equity Act (55/1998): Public Register Notice 40996

STAATSKOERANT, 21 JULIE 2017 No. 40996 111 Labour, Department of/ Arbeid, Departement van DEPARTMENT OF LABOUR NO. 715 21 JULY 2017 715 Employment Equity Act (55/1998): Public register notice 40996 REGISTER REGISTER NOTICE PUBLIC PUBLIC 1998) 1998) NO. NO. OF EMPLOYMENT EMPLOYMENT EQUITY ACT, ACT, 1998 (ACT 55 55 Schedule Schedule the the attached in in of of Oliphant, Oliphant, Minister Labour, Labour, publish Nelisiwe Nelisiwe Mildred Mildred 1, 1, Equity Equity Employment Employment of of of of Section the the 41 41 terms terms register register maintained in in hereto, hereto, the the that that submitted submitted have have of of of of designated employers 1998) 1998) (Act (Act Act, Act, 1998 55 55 No. No. Equity Equity Act, Act, of of Employment Employment Section Section the 21, 21, of of employment employment equity terms terms reports reports in in amended. amended. Act Act of of 1998 1998 55 55 No. No. as as OLIPHANT OLIPHANT MN MN MINISTER MINISTER LABOUR LABOUR OF OF o o 7 7,10/7 7,10/7 SASEREJISTRI SASEREJISTRI SOLUNTU ISAZISO ISAZISO (UMTHETHO (UMTHETHO YINOMBOLO KULUNGELELANISA KULUNGELELANISA INGQESHO, INGQESHO, 8) 8) ndipapasha ndipapasha uMphathiswa uMphathiswa wezabasebenzi, kule Iisiwe Iisiwe Oliphant, yeCandelo yeCandelo ngokwemiqathango ngokwemiqathango 41 41 apha apha irejista egcina shelwe shelwe oyiNombolo oyiNombolo ka-1998 ka-1998 (urnThetho yama- yama- ungelelanisa ungelelanisa iNgqesho, zokuLungelelanisa zokuLungelelanisa iingxelo iingxelo 'khundla 'khundla zabaqeshi abangenise abangenise wokuLungelelanisa wokuLungelelanisa yeCandelo yeCandelo IomThetho IomThetho 21, 21, emigaqo emigaqo tho tho oyiNombolo yama-55 ka-1998. ka-1998. ti r m z N CM Z =o 7) D * m N m M r/) m CO , o o V J `wZ Ó This gazette is also available free online at www.gpwonline.co.za 112 No. -

Fatiga De Aleaciones De Aluminio Aeronáutico Con Nuevos Tipos De Anodizado De Bajo Impacto Ambiental Y Varios Espesores De Recubrimiento

UNIVERSIDADE DA CORUÑA ESCUELA TÉCNICA SUPERIOR DE INGENIEROS DE CAMINOS, CANALES Y PUERTOS DEPARTAMENTO DE MÉTODOS MATEMÁTICOS Y REPRESENTACIÓN DOCTORADO EN INGENIERÍA CIVIL FATIGA DE ALEACIONES DE ALUMINIO AERONÁUTICO CON NUEVOS TIPOS DE ANODIZADO DE BAJO IMPACTO AMBIENTAL Y VARIOS ESPESORES DE RECUBRIMIENTO REALIZADA POR Leidy Janeth Ramirez Medina DIRIGIDA POR Dra. Mar Toledano Prados A Coruña, Junio, 2010 Tesis Doctoral FATIGA DE ALEACIONES DE ALUMINIO AERONÁUTICO CON NUEVOS TIPOS DE ANODIZADO DE BAJO IMPACTO AMBIENTAL Y VARIOS ESPESORES DE RECUBRIMIENTO Autora Leidy Janeth Ramirez Medina Directora Mar Toledano Prados A Coruña, 2010 A mi familia por su apoyo. A Mar Toledano por su atención y confianza. Indice INDICE Agradecimientos CAPÍTULO I. INTRODUCCIÓN 1 1.1 Motivación 3 1.2 Objetivos 5 1.3 Estructura de la tesis 6 CAPÍTULO II. FUNDAMENTOS TEÓRICOS 9 2.1 Aleaciones de aluminio de alta resistencia en estructuras aeronáuticas 11 2.1.1 Características generales 11 2.1.2 Aleación de aluminio AA7075-T6 12 2.1.2.1 Composición y características metalúrgicas 12 2.1.2.2 Propiedades mecánicas y resistencia a la corrosión 13 2.2 Tratamiento superficial de anodizado 14 2.2.1 Corrosión del aluminio 14 2.2.2 Proceso de anodizado 15 2.2.3 Riesgos medioambientales en el anodizado 19 2.2.4 Estructura y propiedades de los recubrimientos anódicos 21 2.2.4.1 Mecanismo de formación de las películas anódicas porosas 21 2.2.5 Interfase metal-recubrimiento 23 2.2.6 Influencia de las partículas de segunda fase en el recubrimiento 24 2.2.7 Defectos en -

An Entropic Theory of Damage with Applications to Corrosion- Fatigue Structural Integrity Assessment

ABSTRACT Title of Document: AN ENTROPIC THEORY OF DAMAGE WITH APPLICATIONS TO CORROSION- FATIGUE STRUCTURAL INTEGRITY ASSESSMENT Anahita Imanian, PhD, 2015 Directed By: Professor Mohammad Modarres Department of Mechanical Engineering This dissertation demonstrates an explanation of damage and reliability of critical components and structures within the second law of thermodynamics. The approach relies on the fundamentals of irreversible thermodynamics, specifically the concept of entropy generation due to materials degradation as an index of damage. All failure mechanisms that cause degradation, damage accumulation and ultimate failure share a common feature, namely energy dissipation. Energy dissipation, as a fundamental measure for irreversibility in a thermodynamic treatment of non-equilibrium processes, leads to and can be expressed in terms of entropy generation. The dissertation proposes a theory of damage by relating entropy generation to energy dissipation via generalized thermodynamic forces and thermodynamic fluxes that formally describes the resulting damage. Following the proposed theory of entropic damage, an approach to reliability and integrity characterization based on thermodynamic entropy is discussed. It is shown that the variability in the amount of the thermodynamic-based damage and uncertainties about the parameters of a distribution model describing the variability, leads to a more consistent and broader definition of the well know time-to-failure distribution in reliability engineering. As such it has been shown that the reliability function can be derived from the thermodynamic laws rather than estimated from the observed failure histories. Furthermore, using the superior advantages of the use of entropy generation and accumulation as a damage index in comparison to common observable markers of damage such as crack size, a method is proposed to explain the prognostics and health management (PHM) in terms of the entropic damage. -

Lawrence Berkeley National Laboratory Recent Work

Lawrence Berkeley National Laboratory Recent Work Title LIST OF UNCLASSIFIED REPORTS RECEIVED AND ISSUED BY THE UCRL INFORMATION DIVISION DURING THE PERIOD OF JANUARY 16-31, 1956 Permalink https://escholarship.org/uc/item/4wp5p6wq Author Lawrence Berkeley National Laboratory Publication Date 1956-01-02 eScholarship.org Powered by the California Digital Library University of California UCRL3.AZ7• UNIVERSITY OF CALIFORNIA TWO-WEEK LOAN COPY ·'' This is a library Circulating Copy which may be borrowed for two weeks. For a personal retention copy, call Tech. Info. Division, Ext. 5545 l BERKELEY, CALIFORNIA DISCLAIMER This document was prepared as an account of work sponsored by the United States Government. While this document is believed to contain correct information, neither the United States Government nor any agency thereof, nor the Regents of the University of California, nor any of their employees, makes any warranty, express or implied, or assumes any legal responsibility for the accuracy, completeness, or usefulness of ariy information, apparatus, product, or process disclosed, or represents that its use would not infringe privately owned rights. Reference herein to any specific commercial product, process, or service by its trade name, trademark, manufacturer, or otherwise, does not necessarily constitute or imply its endorsement, recommendation, or favoring by the United States Government or any agency thereof, or the Regents of the University of California. The views and opinions of authors expressed herein do not necessarily state or reflect those of the United States Government or any agency thereof or the Regents of the University of California. INFORh~il.TION DIVISION UCRL-3277 Internal Distribution UNIVERSITY OF CALIFORNIA Radiation Laboratory Berkeley, California Contract No. -

Fatiga De Aleaciones De Aluminio Aeronáutico Con Nuevos Tipos De Anodizado De Bajo Impacto Ambiental Y Varios Espesores De Recubrimiento

UNIVERSIDADE DA CORUÑA ESCUELA TÉCNICA SUPERIOR DE INGENIEROS DE CAMINOS, CANALES Y PUERTOS DEPARTAMENTO DE MÉTODOS MATEMÁTICOS Y REPRESENTACIÓN DOCTORADO EN INGENIERÍA CIVIL FATIGA DE ALEACIONES DE ALUMINIO AERONÁUTICO CON NUEVOS TIPOS DE ANODIZADO DE BAJO IMPACTO AMBIENTAL Y VARIOS ESPESORES DE RECUBRIMIENTO REALIZADA POR Leidy Janeth Ramirez Medina DIRIGIDA POR Dra. Mar Toledano Prados A Coruña, Junio, 2010 Tesis Doctoral FATIGA DE ALEACIONES DE ALUMINIO AERONÁUTICO CON NUEVOS TIPOS DE ANODIZADO DE BAJO IMPACTO AMBIENTAL Y VARIOS ESPESORES DE RECUBRIMIENTO Autora Leidy Janeth Ramirez Medina Directora Mar Toledano Prados A Coruña, 2010 A mi familia por su apoyo. A Mar Toledano por su atención y confianza. Indice INDICE Agradecimientos CAPÍTULO I. INTRODUCCIÓN 1 1.1 Motivación 3 1.2 Objetivos 5 1.3 Estructura de la tesis 6 CAPÍTULO II. FUNDAMENTOS TEÓRICOS 9 2.1 Aleaciones de aluminio de alta resistencia en estructuras aeronáuticas 11 2.1.1 Características generales 11 2.1.2 Aleación de aluminio AA7075-T6 12 2.1.2.1 Composición y características metalúrgicas 12 2.1.2.2 Propiedades mecánicas y resistencia a la corrosión 13 2.2 Tratamiento superficial de anodizado 14 2.2.1 Corrosión del aluminio 14 2.2.2 Proceso de anodizado 15 2.2.3 Riesgos medioambientales en el anodizado 19 2.2.4 Estructura y propiedades de los recubrimientos anódicos 21 2.2.4.1 Mecanismo de formación de las películas anódicas porosas 21 2.2.5 Interfase metal-recubrimiento 23 2.2.6 Influencia de las partículas de segunda fase en el recubrimiento 24 2.2.7 Defectos en -

Aluminum and Its Alloys

02Kissell Page 1 Wednesday, May 23, 2001 9:52 AM Materia: Ciencia de los Materiales Fuente: Handbook of Materials for Product Design – Charles Harper, 3° Ed. 2 Aluminum and Its Alloys J. Randolph Kissell TGB Partnership Hillsborough, North Carolina 2.1 Introduction This chapter describes aluminum and its alloys and their mechanical, physical, and corrosion resistance properties. Information is also pro- vided on aluminum product forms and their fabrication, joining, and finishing. A glossary of terms used in this chapter is given in Section 2.10, and useful references on aluminum are listed at the end of the chapter. 2.1.1 History When a six-pound aluminum cap was placed at the top of the Wash- ington Monument upon its completion in 1884, aluminum was so rare that it was considered a precious metal and a novelty. In less than 100 years, however, aluminum became the most widely used metal after iron. This meteoric rise to prominence is a result of the qualities of the metal and its alloys as well as its economic advantages. In nature, aluminum is found tightly combined with other elements, mainly oxygen and silicon, in reddish, clay-like deposits of bauxite near the Earth’s surface. Of the 92 elements that occur naturally in the Earth’s crust, aluminum is the third most abundant at 8%, sur- passed only by oxygen (47%) and silicon (28%). Because it is so diffi- cult to extract pure aluminum from its natural state, however, it wasn’t until 1807 that it was identified by Sir Humphry Davy of En- gland, who named it aluminum after alumine, the name the Romans gave the metal they believed was present in clay. -

Aluminum and Aluminum Alloys

Alloying: Understanding the Basics Copyright © 2001 ASM International® J.R. Davis, p351-416 All rights reserved. DOI:10.1361/autb2001p351 www.asminternational.org Aluminum and Aluminum Alloys Introduction and Overview General Characteristics. The unique combinations of properties provided by aluminum and its alloys make aluminum one of the most ver- satile, economical, and attractive metallic materials for a broad range of uses—from soft, highly ductile wrapping foil to the most demanding engi- neering applications. Aluminum alloys are second only to steels in use as structural metals. Aluminum has a density of only 2.7 g/cm3, approximately one-third as much as steel (7.83 g/cm3). One cubic foot of steel weighs about 490 lb; a cubic foot of aluminum, only about 170 lb. Such light weight, coupled with the high strength of some aluminum alloys (exceeding that of struc- tural steel), permits design and construction of strong, lightweight structures that are particularly advantageous for anything that moves—space vehi- cles and aircraft as well as all types of land- and water-borne vehicles. Aluminum resists the kind of progressive oxidization that causes steel to rust away. The exposed surface of aluminum combines with oxygen to form an inert aluminum oxide film only a few ten-millionths of an inch thick, which blocks further oxidation. And, unlike iron rust, the aluminum oxide film does not flake off to expose a fresh surface to further oxidation. If the protective layer of aluminum is scratched, it will instantly reseal itself. The thin oxide layer itself clings tightly to the metal and is colorless and transparent—invisible to the naked eye. -

Aluminum Metallurgy What Metal Finishers Should Know 1) Types of Aluminum Alloys

Help Log-in Site News Home | About Us | Services | Publications | Links | Contact Us | Accreditation | Q & A Forums Print This Document Back again for installment #5 of the Omega Update! This past summer we began our series on Metallurgy, dealing with Steel Metallurgy. Since the science of Metallurgy is broad and quite detailed we elected to break our Metallurgy Update series into two parts. This way not only can we cover the subject of Metallurgy better, but also possibly not bore those out there who maybe concentrate their business in either metallic plating or aluminum processing. (All past issues of the Omega Update can be found on our web site noted on page 8 or actual hard copies can be requested by calling us at Omega.) As we learned in Update # 4 on Steel Metallurgy, physical metallurgy is the science that relates structure to properties. By structure we mean the internal atomic arrangement. As discussed before, all metals naturally occurring in the universe are crystalline in nature. Crystals are ordered structures; an arrangement of the atoms in certain geometric shapes or positions, very similar in nature to minerals found in the field of geology. Aluminum and its alloys differ from steel alloys. Steels are allotropic in form meaning that they can exist in many different crystal structures depending on chemistry and also temperature. Aluminum is different. It is not allotropic it exists only in the crystal phase known as face centered cubic (FCC). It was found in the 1920's that aluminum alloys do not respond to heat treatment methods like steels do . -

CUMULATIVE INDEX September 1952 Through December 2017

Materials Park, Ohio 44073-0002 :: 440.338.5151 :: Fax 440.338.8542 :: www.asminternational.org :: [email protected] Published by ASM International® :: Data shown are typical, not to be used for specification or final design. CUMULATIVE INDEX September 1952 through December 2017 Alphabetical listing by tradename or other designation and code number Alloy Steel Aluminum Beryllium Bismuth Carbon Steel Cast Iron Ceramic Chromium Cobalt Copper Gold Iron Lead Magnesium Molybdenum Nickel Neodymium Plastic Silver Stainless Steel Tin Titanium Tool Steel Tungsten Zinc Contents Alphabetical Index by Material Name Pages 3 through 35 Alphabetical Index within Material Group Pages 39 through 70 Copyright © 2017, ASM International®. All rights reserved. Published by ASM International® Materials Park, Ohio 44073-0002 [email protected] 440-338-5151, Fax 440-338-8542 www.asminternational.org Copyright © 2018 ASM International® All rights reserved No part of this publication may be reproduced, stored in a retrieval system, or transmitted, in any form or by any means, electronic, mechanical, photocopying, recording, or otherwise, without the written permission of the copyright owner. Great care is taken in the compilation and production of this publication, but it should be made clear that NO WARRANTIES, EXPRESS OR IMPLIED, INCLUDING, WITHOUT LIMITATION, WARRANTIES OF MERCHANTABILITY OR FITNESS FOR A PARTICULAR PURPOSE, ARE GIVEN IN CONNECTION WITH THIS PUBLICATION. Although this information is believed to be accurate by ASM, ASM cannot guarantee that favorable results will be obtained from the use of this publication alone. This publication is intended for use by persons having technical skill, at their sole discretion and risk. Since the conditions of product or material use are outside of ASM’s control, ASM assumes no liability or obligation in connection with any use of this information.