Projektbericht

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Emsländische Und Bentheimer Familienforschung

925 1 Emsländische und Bentheimer Familienforschung Herausgegeben vom Arbeitskreis Familienforschung der Ernstindischen Landschaft für cte Landkreise Emsiand und Grafschaft Bentheim 40714 Moppen / Ems, Ludmaiensstraße 8 Schriftleiter: Pfarrer em. Jan Ringeng, Grafenstr. 11 49828 Neuenhaus Heft 25 (März 1994) Seite I. Genealogische Artikel, Stammlisten 926 1.01 Computer hilft bei der Familienforschung (von J. Grave) 926 1.02 Genealogischer Kontaktdienst hat Tätigkeit aufgenommen (von Willy Friedrich) 927 1.03 Pionierarbeit für Familienforschung (von W. Friedrich) 928 1.04 Familienforschung: Mit Computern auf der Suche nach den Ahnen (von Petra Diek) 929 1.05 Alte Stadt Neuenhaus in neuem "Historaman von Bernd Andreas Knoop (von Friedrich Gerlach) 930 1.06 Mitgliederliste des Arbeitskreises Familienforschung der Emsländischen Landschaft (von Theodor Davina) 931 1.07 Werner Franke hat sich um Land an Vechte und Ems verdient gemacht. (von Willy Friedrich) 935 392 Veltmaats bei Familientreffen (KT, Raalte) 936 Familientreffen in Wietmarschen (von Willy Friedrich) 936 Auf den Spuren der Vorfahren (von Willy Friedrich) 936 1.08 Die Stammliste Hoffrogge, Varenrode (v. Alf. Hoffrogge) 938 1.09 Deutsch-niederländische Heiraten von 1738-1811 in der Gemeinde Sleen/NL (von A. van °t Oever) 942 II. Suchfragen 944 III. Gelegenheitsfund 949 IV. Zeitschriften, Zeitungen und Bücher 949 IV.1 Zeitschriften 949 IV.2 Zeitungen 955 IV.3 Bücher 965 V. Heraldik - Wappenkunde - Hausmarken 0 972 Vl. Mitteilungen 972 VI.1 Mitgliederbeitrag 1994 972 VI.2 Termine unserer nächsten Versammlugen 973 VI.3 Veränderungen der Mitgliederliste 973 VI.4 Schenkung 974 VI.5 Termine unserer Nachbarvereine 974 VI.6 Antiquarisch erworben: Der Glenzdorf! 975 VI.7 Rijksarchief Assen: dienstags 17.00-21.30 geöffnet 975 VI.8 Berichtigung EBFf Seite 854 und Seite 884 975 VI.9 Hollandgänger in alter Zeit (von Willy Friedrich) 975 VI.10 Hollandgänger - Ausstellung in Lingen 977 VI.11 Flurnamenforschung im Landkreis Einsland (W. -

Gemeinde Beesten – Samtgemeinde Freren Landkreis Emsland

Gemeinde Beesten – Samtgemeinde Freren Landkreis Emsland BEBAUUNGSPLAN NR. 27 „GEWERBEGEBIET ÖSTLICH DER SPELLER STRASSE“ BEGRÜNDUNG EINSCHL. UMWELTBERICHT ZUR AUSWEISUNG VON GEWERBEFLÄCHEN ÖSTLICH DER SPELLER STRASSE IN DER GEMEINDE BEESTEN IM RAHMEN DER ÖFFENTLICHKEITSBETEILI- GUNG NACH § 3 ABS. 2 BAUGB UND DER BETEILIGUNG VON BE- HÖRDEN UND SONSTIGEN TRÄGERN ÖFFENTLICHER BE- LANGE NACH § 4 ABS. 2 BAUGB Stand: 10.05.2021 Impressum Auftraggeber: Gemeinde Beesten Auftragnehmer: Krüger Landschaftsarchitekten Dipl.- Ing. (FH) Hans-Michael Krüger, AKN 49808 Lingen (Ems), Im Grunde 3, Fon: 0591 / 90 10 81 88 49088 Osnabrück, Am Süntelbach 16, Fon: 0541/589153 Fax: 0541/589183 [email protected] Bearbeitung: Dipl.-Ing. Klaus Großpietsch Architekt + Stadtplaner Inhaltsverzeichnis Seite 1 GRUNDLAGEN 2 1.1 Lage des Bebauungsplanes im Gemeindegebiet 2 1.2 Städtebauliches Umfeld 3 1.3 Planungsanlass 3 1.4 Planungserfordernis 4 1.5 Rechtliche Grundlagen 8 1.6 Bestehende Rechtsverhältnisse 9 2 VORGABEN ÜBERGEORDNETER PLANUNGEN 9 2.1 Niedersächsisches Landesraumordnungsprogramm 9 2.2 Regionales Raumordnungsprogramm des Landkreises Emsland 11 3 VORBEREITENDE BAULEITPLANUNG 14 3.1 Wirksamer Flächennutzungsplan der Samtgemeinde Freren 14 3.2 53. Änderung des Flächennutzungsplanes der Samtgemeinde Freren 15 4 ZIELE UND ZWECK DER PLANUNG 16 5 FESTSETZUNGEN DES BEBAUUNGSPLANES 18 5.1 Art der baulichen Nutzung 18 5.2 Maß der baulichen Nutzung 20 5.3 Bauweise/Baugrenzen 21 6 WESENTLICHE AUSWIRKUNGEN DER PLANUNG 22 6.1 Verkehrliche -

CTC Aktionsplan 10.07.2012

CTC Aktionsplan der Samtgemeinden Sögel/ Werlte und Freren/ Spelle in der Modellregion Landkreis Emsland Inhaltsverzeichnis: 1. Einleitung 2 1.1 Ergebnisse der Sozialraumanalyse 2 1.2 Zukunftsvision 2 2. Gebiet Sögel / Werlte 3 2.1 Risiko- und Schutzfaktoren 3 2.2 Programme 4 2.2.1 Früher Substanzkonsum/ Interaktion mit pro-sozialen Peers 4 2.2.2 Probleme mit dem Familienmanagement 5 3. Gebiet Spelle / Freren 7 3.1. Risiko- und Schutzfaktoren 7 3.2. Programme 9 3.2.1 Bereich Kinder und Jugendliche 9 3.2.2 Probleme mit dem Familienmanagement 10 4. Mitglieder und Beteiligte 11 4.1. Lenkungsgruppe 11 4.2. Das Gebietsteam 12 4.2.1 Das Gebietsteam Sögel / Werlte 12 4.2.2 Das Gebietsteam Spelle / Freren 12 5. Evaluation 13 Legende: Bereich Familie Bereich Kinder/Jugendliche 1 1. Einleitung Dieser Aktionsplan basiert auf den Grundlagen und Vorüberlegungen der Präventionsstrategie „Communities That Care“ (Deutsch: „Gemeinschaften, die sich kümmern“), kurz CTC, welche im sog. Gebietsprofil der Samtgemeinden Sögel/ Werlte und Freren/ Spelle in der Modellregion Landkreis Emsland zusammengefasst sind. Die CTC-Strategie soll Kommunen dabei unterstützen, ihre Präventionsaktivitäten zielgenauer und an den Erkenntnissen über nachgewiesen wirksame Präventionsansätze auszurichten. Der Landespräventionsrat Niedersachsen testet diesen Ansatz derzeit in einem Modellversuch mit dem Namen „SPIN – Sozialräumliche Prävention in Netzwerken“, siehe auch www.ctc-info.de. Der Landkreis Emsland und die Polizeiinspektion Emsland/ Grafschaft Bentheim wurden als koordinierende Partner in dieses Modellprojekt aufgenommen. Innerhalb des Landkreises Emsland wurden die Samtgemeinden Sögel/ Werlte und Freren/ Spelle als Standorte für die Durchführung des Modellversuchs ausgewählt. Kernpunkte von CTC sind das Modell der Risiko- und Schutzfaktoren; die Messung der Faktoren und Problemverhalten durch eine repräsentative Befragung von Jugendlichen (1. -

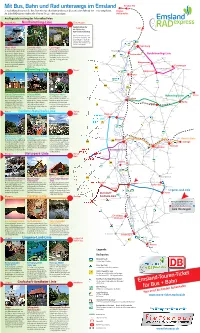

Mit Bus, Bahn Und Rad Unterwegs Im Emsland Emden Hbf Je Nach Wunsch Starten Sie Ihre Tour Mit Bus Oder Bahn Und Setzen Diese Mit Dem Fahrrad Fort - Oder Umgekehrt

Mit Bus, Bahn und Rad unterwegs im Emsland Emden Hbf Je nach Wunsch starten Sie Ihre Tour mit Bus oder Bahn und setzen diese mit dem Fahrrad fort - oder umgekehrt. Emden An jeder RADexpress-Haltestelle können Sie zu- oder aussteigen. Außenhafen Ausfl ugsziele entlang der Fahrradbuslinien: Papenburg Nordhümmling-Linie Esterwegen Express Gedenkstätte für Leer die Opfer des Nationalsozialismus Zwischen Mai und September können Besucher jeden 1. und 3. Sonntag um 11 Uhr die im Bau befi ndliche Gedenkstätte Meyer Werft Ems Route besuchen. Die Eröffnung ist für Oktober 2011 geplant. Route 5,5 10,1 Papenburg Meyer Werft Surwolds Wald Esterwegen In den riesigen Baudocks werden Der im Erholungsgebiet liegende Moor ist das prägende Element 5,7 6,3 Kreuzfahrtschiffe gebaut, die die Kletterwald in den Kronen der des staatlich anerkannten Erho- Rhede Route Besucher zum Staunen bringen. hohen Bäume ist eine Attraktion. lungsortes. Darüber informiert Aschendorf Nordhümmling-Linie Führungen im dortigen Besucher- Märchenwald, Riesenrutsche Frosch Esti auf dem Moorer- Route 12,4 zentrum oder im „Zeitspeicher“ und Waldmuseum locken die lebnispfad. Von hier ist es nicht 13,0 Bockhorst auf dem Gelände der Alten Werft 9,0 kleineren Besucher in den staat- weit zum Erholungsgebiet am 7,0 1,7 informieren über die Schiffsbau- Vlagtwedde lich anerkannten Erholungsort Erikasee. 6,0 7,8 Küstenkanal tradition. Die Von-Velen-Muse- Börgermoor 4,1 Surwold. Yachthafen, Freizeitsee 6,8 umsanlage zeigt die Entwicklung und das Café Idylle runden das Bourtange 13,4 Leher Pünte -

Detaillierte Karte (PDF, 4,0 MB, Nicht

Neuwerk (zu Hamburg) Niedersachsen NORDSEE Schleswig-Holstein Organisation der ordentlichen Gerichte Balje Krummen- Flecken deich Freiburg Nordseebad Nordkehdingen (Elbe) Wangerooge CUXHAVEN OTTERNDORF Belum Spiekeroog Flecken und Staatsanwaltschaften Neuhaus Oederquart Langeoog (Oste) Cadenberge Minsener Oog Neuen- kirchen Oster- Wisch- Nordleda bruch Baltrum hafen NORDERNEY Bülkau Oberndorf Stand: 1. Juli 2017 Mellum Land Hadeln Wurster Nordseeküste Ihlienworth Wingst Osten Inselgemeinde Wanna Juist Drochtersen Odis- Hemmoor Neuharlingersiel heim HEMMOOR Großenwörden Steinau Hager- Werdum ESENS Stinstedt marsch Dornum Mittelsten- Memmert Wangerland Engelschoff Esens ahe Holtgast Hansestadt Stedesdorf BORKUM GEESTLAND Lamstedt Hechthausen STADE Flecken Börde Lamstedt Utarp Himmel- Hage Ochtersum Burweg pforten Hammah Moorweg Lütets- Hage Schwein- Lütje Hörn burg Berum- dorf Nenn- Wittmund Kranen-Oldendorf-Himmelpforten Hollern- bur NORDEN dorf Holtriem Dunum burg Düden- Twielenfleth Großheide Armstorf Hollnseth büttel Halbemond Wester- Neu- WITTMUND WILHELMS- Oldendorf Grünen- Blomberg holt schoo (Stade) Stade Stein-deich Fries- Bremer- kirchen Evers- HAVEN Cuxhaven Heinbockel Agathen- Leezdorf Estorf Hamburg Mecklenburg-Vorpommern meer JEVER (Stade) burg Lühe Osteel Alfstedt Mitteln- zum Landkreis Leer Butjadingen haven (Geestequelle) Guder- kirchen Flecken Rechts- hand- Marienhafe SCHORTENS upweg Schiffdorf Dollern viertel (zu Bremen) Ebersdorf Neuen- Brookmerland AURICH Fredenbeck Horneburg kirchen Jork Deinste (Lühe) Upgant- (Ostfriesland) -

Inhalt Seite Inhalt Seite

2019 Ausgegeben in Meppen am 13.09.2019 Nr. 20 Inhalt Seite Inhalt Seite A. Bekanntmachungen des 500 Veröffentlichung des Ergebnisses der 374 Vor-Ort-Besichtigung von Tierhaltungs- Landkreises Emsland anlagen nach der Industrieemissions- richtlinie (IE-Richtlinie 2010-75/EU); 488 Sitzung des Ausschusses für Jugend- 370 H & W Rolfes GbR, Gehlenberg; hilfe und Sport Betriebsstandort: Rastdorf 489 Sitzung des Schulausschusses 371 501 Veröffentlichung des Ergebnisses der 374 Vor-Ort-Besichtigung von Tierhaltungs- 490 Sitzung des Ausschusses für Kreisent- 371 anlagen nach der Industrieemissions- wicklung richtlinie (IE-Richtlinie 2010-75/EU); Stevens, Spahnharrenstätte 491 Sitzung des Ausschusses für Finanzen 371 und Beteiligungen 502 Veröffentlichung des Ergebnisses der 375 Vor-Ort-Besichtigung von Tierhaltungs- 492 Sitzung des Ausschusses für Umwelt 372 anlagen nach der Industrieemissions- und Natur richtlinie (IE-Richtlinie 2010-75/EU); Hühnerhof Terhorst, Walchum 493 Bekanntmachung; Feststellung des Er- 372 gebnisses der Allgemeinen Vorprüfung 503 Veröffentlichung des Ergebnisses der 375 des Einzelfalls gemäß § 1 Abs. 4 i. V. m. Vor-Ort-Besichtigung von Tierhaltungs- § 5 Abs. 2 des Gesetzes über die Um- anlagen nach der Industrieemissions- weltverträglichkeitsprüfung (UVPG); richtlinie (IE-Richtlinie 2010-75/EU); Matthias Everinghoff, Schapen Thomes, Ludger, Werlte 494 Bekanntmachung; Feststellung des Er- 372 gebnisses der Allgemeinen Vorprüfung B. Bekanntmachungen der des Einzelfalls gemäß § 5 Abs. 2 des Städte, Gemeinden und Gesetzes über die Umweltverträglich- keitsprüfung (UVPG); DP Supply GmbH, Samtgemeinden Beesten 504 Bauleitplanung der Gemeinde Herzlake, 375 495 Bekanntmachung; Feststellung des Er- 372 Bebauungsplan Nr. 16 „Maschkämpe“, gebnisses der Standortbezogenen Vor- 3. Änderung prüfung des Einzelfalls gemäß § 5 Abs. 2 des Gesetzes über die Um- 505 Bauleitplanung der Gemeinde Herzlake, 376 weltverträglichkeitsprüfung (UVPG); Bebauungsplan Nr. -

Newsletter Region Hümmling

NEWSLETTER REGION HÜMMLING Ausgabe Nr. 9 12/2011 Liebe Akteurinnen und Akteure der Leader Region Hümmling, mit diesem Newsletter möchte ich Sie über den aktuellen Stand zum Förderprogramm LEADER informieren und Ihnen frohe Weih- nachtstage und einen guten Rutsch ins Neue Jahr wünschen. Rückblick / Ausblick Der Lokale Aktionsgruppe (LAG) Hümmling stehen aktuell rd. 2,4 Mio. als Zuschuss zur Verfügung. Diese Mittel setzen sich aus der ursprünglich bewilligten Summe von 2,0 Mio. €, den zusätzlich eingeworbenen Mitteln von ins- gesamt 340.000 € und den im Rahmen von Kooperationsprojekten auf die LAG Hümmling übertragenen Mittel zusammen. Wenn man grob überschlägig die davon angestoßenen Ems-Zeitung, 04.11.2011 voraussichtlichen Investitionen anhand einer Förderquote von 50% netto zu Grunde legt, In der LAG Sitzung am 02.11.2011 in Sögel dann führt das zu möglichen Gesamtinves- wurde über die Str. der Megalithkultur berichtet. titionen von über 5,7 Mio. €. Da die LEADER Förderung bei einigen Projekten nur einen Teil der Gesamtfinanzierung darstellt, werden die Investitionen deutlich über 6 Mio. € liegen. Bei sechs Jahren Förderzeitraum sind das pro Jahr 1 Mio. €, die in der Region Hümmling durch LEADER angestoßen werden. Im Hinblick auf die neue Förderperiode werden langsam einige Details bekannt, auf die sich die LEADER Region Hümmling einstellen muss. Das neue Regionale Entwicklungskonzept (REK) wird zukünftig konkretere Vorgaben machen müssen. Das REK erhält so ab 2014 den Charakter einer „Förderrichtlinie für die Region“. Vorteilhaft wird die Nutzung aller Fin- anzierungsfonds der EU sein, da neben dem Europäischen Landwirtschaftsfonds (ELER), aus denen derzeit die Projekte finanziert werden, der EFRE und der ESF genutzt werden kann. -

Ausgegeben Am 14.01.2021

2021 Ausgegeben in Meppen am 14.01.2021 Nr. 03 Inhalt Seite Inhalt Seite A. Bekanntmachungen des 14 Bekanntmachung; Bauleitplanung der 19 Samtgemeinde Sögel; 133. Änderung des Landkreises Emsland Flächennutzungsplanes der Samtgemeinde Sögel (Gewerbegebiet in der Mitgliedsge- 4 Sitzung des Ausschusses für Umwelt 13 meinde Sögel); Erteilung der Genehmigung und Natur gemäß § 6 Baugesetzbuch (BauGB) 5 Bekanntmachung einer Genehmigung 13 15 Friedhofssatzung der Samtgemeinde Werlte 19 gemäß § 4 Bundes-Immissionsschutz- gesetz (BImSchG), Bernhard Surmann, Beesten C. Sonstige Bekanntmachungen B. Bekanntmachungen der 16 Bekanntmachung des Amtes für regionale 25 Städte, Gemeinden und Landesentwicklung Weser-Ems – Geschäfts- stelle Meppen -; Vereinfachte Flurbereinigung Samtgemeinden Klein Stavern Landkreis Emsland; Hauptakte Bd. II; Öffentliche Bekanntmachung; 3. Anordnung 6 Satzung über die Veränderungssperre 13 für den Geltungsbereich des sich in Aufstellung befindlichen Bebauungsplans Nr. 90 „Industriegebiet Am Küstenkanal“ der Gemeinde Dörpen 7 Amtliche Bekanntmachung; Bauleitplanung 14 der Gemeinde Geeste; Wirksamwerden der 76. Änderung des Flächennutzungsplanes der Gemeinde Geeste (Plangebiet: Südlich Weideweg, OT Klein Hesepe) Inkrafttreten des Bebauungsplanes Nr. 148 „Südlich Weideweg“, OT Klein Hesepe 8 Bauleitplanung der Samtgemeinde Herzlake, 15 Schlussbekanntmachung über die Änderung Nr. 7A des Flächennutzungsplanes 9 Bauleitplanung der Gemeinde Lähden, 15 Bebauungsplan Nr. 65 „Sondergebiet Reitsportanlage“ 10 Bekanntmachung; 96. Änderung des Flächen- 16 nutzungsplanes der Samtgemeinde Nord- hümmling; Darstellung einer Fläche für den Gemeinbedarf mit der Zweckbestimmung „Mehrzweckgebäude, Dorfplatz u. Bauhof“ in der Mitgliedsgemeinde Breddenberg 11 Jahresabschluss der Wirtschaftsbetriebe 17 der Gemeinde Salzbergen GmbH für das Geschäftsjahr 2019 12 1. Nachtragshaushaltssatzung und Be- 17 kanntmachung der 1. Nachtragshaus- haltssatzung der Samtgemeinde Sögel für das Haushaltsjahr 2020 13 Bekanntmachung; Bauleitplanung der Ge- 18 meinde Sögel; Bebauungsplan Nr. -

Hout, PC Von & PK Smiesing (1984)

"WesterheeW "W" Y A 1 XXXIII-1-198m4 AWN Redactie Inhoud Hoofdredacteur: Het „troffeltje" 1 C. A. Kalee J. E. Bogaers Redacteuren: Bedenkingen bij een beer uit Xanten 2 Mevr. H. Goudappel E. H. P. Cordfunke en F. Diederik Tj. Pot Schagen: ijzerwinning in de Romein- G. F. thoe Schwartzenberg se tijd met behulp van steenkool 5 O. J. Wttewaall Mevr. J. Zantinge-van Dijkum P. W. de Lange Oude bouwlandgronden in het Gooi. Redactieraad: Een voorlopig verslag 11 Dr. W. J. de Boone G. Groeneweg Prof. Dr. H. Brunsting Spaanse majolica in westelijk Noord- H. L. de Groot Brabant 13 Drs. A. Peddemors V. T. van Vilsteren F. Kneefel en Tj. Pot Een eenvoudige manier om reliëfs op Adviseur: aardewerk vlak af te drukken 20 R. J. Demarée AWN-studie- en werkweken 1983 24 Algemeen Secretariaat A.W.N.: De AWN-veldcursus in Weert, 9—24 Postbus 3088, 3130 CB Vlaardingen Administratie A.W.N.: juli 1983 27 2180 AC, Hillegom Archeologisch nieuws 29 Contributie: Mededelingen 30 ƒ 48,— per kalenderjaar te storten Opgraven in Nederland 33 op girorekening 577808 t.n.v. Penningmeester A.W.N, Opgraven in het buitenland 33 te Poortugaal Oproep 34 Opzegging lidmaatschap: Boekenbeurs 34 vóór 1 december Nieuwe publikaties 34 Bijdragen (artikelen, boekbesprekingen Literatuurbespreking 34 enz.) zenden aan: C. A. Kalee, Literatuursignalement 40 Archeologisch Instituut, Archeologisch symposium 41 Trans 14, 3512 JK Utrecht Veldcursus en werkkamp 1984 42 Alle overige correspondentie: Archeologische rondreis door West- Administratie A.W.N., Postbus 100, België 43 Hillegom Tentoonstellingsnieuws 44 Op het omslag: Majolica-kan uit Bergen op Zoom; bh. -

Radgenuß-Karte 2017 02

E 22 Zuidbroek N 967 Foxhol N 966 Westerwoldsche Aa Sappemeer Heiligerlee kanaal N 964 E 22 Tijdenskanaal Tijdenskanaal Rhauderfehn A 7 Hoogezand Westerlee Winschoten Ems B 70 Kropswolde Tijdens- Ostrhauderfehn B 72 Muntendam Meeden A 31 N 972 Zuidlaarder- Harkebrügge meer N 385 Legende N 367 N 962 Kiel-Windeweer Oude Pekela Westerwoldsche Aa Blijham Bellingwolde N 963 Brual Ramsloh VEENDAM A 31 N 386 Autobahn Nenndorf Ems B 70 N 367 Bundesstraße N 366 Tunxdorf Bokel OSTFRIESLAND Zuidlaren Hauptverkehrsweg N 969 B 401 Wildervank N 973 Scharrel Nieuwe Pekela N 368 Eisenbahn Kanaal Vereenigd of B L Tijdens Burlage N 33 Wedde Bahnhof Vriescheloo PAPENBURG B 72 Aschendorf Oostermoersche Vaart Wald und Gehölz Aschendorf- Annen Rhede Moor-Siedlung Moor- und Abtorfungsflächen (Ems) Altenoythe Veendam-Musselkanal Deverhof Onstwedde Borsum N 385 Fluss / Kanal N 366 Bockhorst Friesoythe Vlagtwedde B 401 N 365 Herbrum Wohngebiet Neurhede Seitenkanal Küstenkanal Eext Gleesen Papenburg InternationalerN 974 Naturpark Bourtanger Moor – Bargerveen Bourtange Neulehe Nordhümmling N 378 Versuchsanlage Transrapid Gieten N 365 Lehe Ruiten-Aa-Kanaal Militärischer Sicherheitsbereich B 401 Esterwegen B 72 Gasselternijveen Es handelt sich hier um militärisches Sperrgebiet. Es kann zeitweise Heede Hilkenbrook Gehlenberg N 34 N zu374 Sperrungen kommen. Bitte beachten Sie unbedingt die Schranken, N 378 N 33 Ampeln und Hinweisschilder!N 975 STADSKANAAL Ems Emsland-Route Surwold Neuvrees Gasselte Dersum Neubörger N 376 Emsland-Route für Handbiker (abweichend von der -

Entnehmen Von Wasser Aus Brunnen Bzw. Aus Oberflächengewässern Nach §§ 8 Ff. WHG: Informationen Aus Sicht Der Erlaubnisbehörde

0 Entnehmen von Wasser aus Brunnen bzw. aus Oberflächengewässern nach §§ 8 ff. WHG: Informationen aus Sicht der Erlaubnisbehörde Ludger Pott Deutsche Anpassungsstrategie an den Klimawandel (DAS) Gemeinschaftsprojekt „DAS-Netzwerke Wasser“ am 17.11.2016 Fachbereich Umwelt 1 Gliederung 1. Wasserwirtschaftliche Beregnungssituation im Landkreis Emsland 2. Genehmigungspraxis Fachbereich Umwelt 1. Beregnungssituation im Landkreis Emsland 2 Landwirtschaftliche Feldberegnung Fachbereich Umwelt 1. Beregnungssituation im Landkreis Emsland 3 # Rhede Papenburg # Bockhorst # Lehe # Hilken- Gliederung Landkreis Emsland # Heede Neulehe SG Nordhümmling # # brook Esterwegen # Surwold # Bredden- Dersum berg # # # SG Dörpen Neu- # börger # Lorup Walchum # Kluse # # Börger Wipp- # # # # ingen Rastdorf Sustrum Renken- Vrees Fresenburg berg # # Werpeloh Spahnharrenstätte # # Niederlangen SG Werlte # # SG Lathen SG Sögel # # Oberlangen # Lahn # Stavern # # Groß # Hüven Haren Berßen (Ems) # # Klein Berßen # Lähden Meppen Haselünne # # # SG Herzlake # Dohren Twist # # Geeste # Wettrup Bawinkel # Gersten # SG # # Handrup # Lengerich Langen Andervenne # # Lingen (Ems) # Thuine # SG Freren # Messingen # # Beesten Lünne Emsbüren # # Schapen SG Spelle # # Salzbergen Fachbereich Umwelt 1. Beregnungssituation im Landkreis Emsland 4 Landkreis Emsland Wasserschutz- und Vorsorgegebiete für die öffentliche Wasserversorgung Fachbereich Umwelt 1. Beregnungssituation im Landkreis Emsland 5 Fachbereich Umwelt 1. Beregnungssituation im Landkreis Emsland 6 Fachbereich Umwelt -

Sie Haben Das Schadstoffmobil Verpasst? Mobile Schadstoffsammlung Wohin Mit Großen Schadstoffmengen Oder Gewerblichen Schads

Bitte Flyer auseinanderklappen! Flyer Bitte zwingend eine gesonderte Entsorgung vor. vor. Entsorgung gesonderte eine zwingend brechlichen Behältern zum Schadstoffmobil! zum Behältern brechlichen in haushaltsüblichen Mengen möglich. Mengen haushaltsüblichen in Das „Elektro- und Elektronikgerätegesetz“ schreibt schreibt Elektronikgerätegesetz“ und „Elektro- Das in Originalverpackungen oder fest verschlossenen, unzer- verschlossenen, fest oder Originalverpackungen in RWQÁFWJ$JEDMGU =HQWUDOGHSRQLH MHGHU DQ $EJDEH NRVWHQSÁLFKWLJH Elektro-Altgeräte dürfen niemals im Hausmüll landen! landen! Hausmüll im niemals dürfen Elektro-Altgeräte möglichst unvermischt, Schadstoffreste Sie bringen Bitte regelung zurückgenommen. Alternativ ist die die ist Alternativ zurückgenommen. regelung werden im Fachhandel im Rahmen der Pfand- der Rahmen im Fachhandel im werden (Starterbatterien) (Starterbatterien) KFZ-Bleiakkumulatoren Gerätes zurückzunehmen. Gerätes Restinhalt), Thermometer, Toner- bzw. Druckerkartuschen. bzw. Toner- Thermometer, Restinhalt), reiniger, Rostschutzmittel, Sanitärreiniger, Spraydosen (mit (mit Spraydosen Sanitärreiniger, Rostschutzmittel, reiniger, tet, Elektro-Altgeräte beim Neukauf eines gleichwertigen gleichwertigen eines Neukauf beim Elektro-Altgeräte tet, schmutzte Tücher, Pinselreiniger, PU Schaumdosen, Rohr- Schaumdosen, PU Pinselreiniger, Tücher, schmutzte Zentraldeponie möglich. Zentraldeponie - (OHNWURKlQGOHU DEPñ9HUNDXIVÁlFKH VLQGYHUSÁLFK Zurück zum Händler zum Zurück Nagellackentferner, Ölbehältnisse ohne Restinhalte, ölver-