SY-350V Fraise Scie

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

A Full Range of Ruggedly Built Manual, Pneumatic Vise, Semi-Automatic and Fully Automatic Cold Saws Simply the Best

A full range of ruggedly built manual, pneumatic vise, semi-automatic and fully automatic cold saws Simply the Best Manual Ferrous an Manually operated saw and vise ideal for one-off or short production runs of mild steel, aluminum and tubing. Features: 208/230/460/60/3 Electricals Totally Enclosed Fan-Cooled Motor Enclosed Worm Gear Drive for trouble-free Operation Two Speeds for Versatility Cast Iron Construction Self-Centering Vise with Angle Scale Head Rotates 45 Degrees left and right of Center Flood Coolant System (CS & FHC Models) Mist-matic Coolant System (CA Models) Heavy Duty Sheet Metal Base Adjustable Stock Stop (Models FHC315D & FHC350D only) Serrated Vise Jaws (CS) Tool Kit CA350 Circular Saw Blade Operation and Maintenance Manual Capacity Charts Two (2) Year Limited Warranty CA350 CS350 Optional Equipment: (all models) 4" 4" 4" 4" Adjustable stock stand 3" 3" 3" 3" 2" 2" 2" 2" 5 foot roller stock table 1" 1" 1" 1" 10 foot roller stock table 5"6" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" 5"6" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" 90° Round 90° Square/Rectangular 90° Round 90° Square/Rectangular Adjustable stock stop for roller stock table 4" 4" 4" 4" Optional Equipment: (CS350 & CA350 models) 3" 3" 3" 3" 2" 2" 2" 2" Adjustable stock stop 1" 1" 1" 1" 6" 5" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" Aluminum 90° vise wear plates (CA350) 45° Round 45° Square 45° Round 45° Square Steel 90° vise wear plates (CS350) Diamond shape vise wear plates FHC350D FHC315D 4" 4" Speed change kit 4" 4" 3" 3" 3" 3" Fixture mounting table -

Non-Ferrous Manual Cold Saw Models: J-CK350-2, J-CK350-4

Operating Instructions and Parts Manual Non-Ferrous Manual Cold Saw Models: J-CK350-2, J-CK350-4 WALTER MEIER (Manufacturing) Inc. 427 New Sanford Road LaVergne, Tennessee 37086 Part No. M-414203 Ph.: 800-274-6848 Revision B 02/2011 www.waltermeier.com Copyright © 2011 Walter Meier (Manufacturing) Inc. Warranty and Service Walter Meier (Manufacturing) Inc., warrants every product it sells. If one of our tools needs service or repair, one of our Authorized Service Centers located throughout the United States can give you quick service. In most cases, any of these Walter Meier Authorized Service Centers can authorize warranty repair, assist you in obtaining parts, or perform routine maintenance and major repair on your JET® tools. For the name of an Authorized Service Center in your area call 1-800-274-6848. MORE INFORMATION Walter Meier is consistently adding new products to the line. For complete, up-to-date product information, check with your local WMH Tool Group distributor, or visit waltermeier.com. WARRANTY JET products carry a limited warranty which varies in duration based upon the product (MW stands for Metalworking, WW stands for Woodworking). WHAT IS COVERED? This warranty covers any defects in workmanship or materials subject to the exceptions stated below. Cutting tools, abrasives and other consumables are excluded from warranty coverage. WHO IS COVERED? This warranty covers only the initial purchaser of the product. WHAT IS THE PERIOD OF COVERAGE? The general JET warranty lasts for the time period specified in the product literature of each product. WHAT IS NOT COVERED? Five Year and Lifetime Warranties do not cover products used for commercial, industrial or educational purposes. -

Kanefusa Catalogue / Katalog

4 Kanefusa TECHNISCHE INFORMATION Kreissägeblatt Empfehlungen http:// www.kanefusa.net Catalogue / Katalog Sägeblatt Anwendungstabelle JIS Materialgruppe Parameters Sägeblatt Typ S-C Einsatz-stahl Kohlenstoffgehalt KANEFUSA CORPORATION ST-4 / ST-4LC(C 0.25%) SNC Nickel-Chrom-Stahl 0.25% - 0.45% Head Office / Factory Unlegierte Stähle SNCM Nickel-Chrom-Molybdän-Stahl Kohlenstoffgehalt 1-1 Nakaoguchi, Ohguchi-cho, Niwa-Gun Ti-4 Legierte Stähle SCr Chrom-Stahl 0.4% Aichi-ken, Japan, Postal Code 480-0192 SCM Chrom-Molybdän-Stahl Te l :+81 587 95 7221 v 200m/min Ferro Max Speed SMn Magnesium-Stahl c Fax :+81 587 95 7226 SUS Rost- und säurebeständiger Stahl Ferro Max SUS E-mail:[email protected] SUP Federstahl Spezialstähle SUM Unlegierter Automatenstahl Ti-4 PT. KANEFUSA INDONESIA SUJ Wälzlagerstahl EJIP Industrial Park, Plot 8D, Cikarang Selatan, SKD Gesenkstahl Ferro Max Dies Bekasi 17550, West Java, Indonesia 2 STKS Legierter Stahl Zugfestigkeit 800N/mm Schneiden von dünnwandigen Rohren Ferro Max Tube Tel :+62 21 897 0360 STK Unlegierter Stahl und v 200m/min Schneiden von dickwandigen Rohren ST-4P c Fax:+62 21 897 0286 Stahlrohre 2 STKM Baustahl Zugfestigkeit 800N/mm Schneiden von dünnwandigen Rohren Ferro Max Super Tube +62 21 897 0287 STKR Rechtwinklige Baustahlrohre oder v 200m/min Schneiden von dickwandigen Rohren Ferro Max Speed c E-mail : [email protected] JIS Materialgruppe Sägeblatt Typ KANEFUSA EUROPE B.V. YBsC Messingguss De Witbogt 12, 5652 AG, Eindhoven, The Netherlands HBsC Hochfester Messingguss Tel :+31 40 2900901 BC Bronzeguss Novametal Pro Fax: +31 40 2900908 PBC Federbronze E-mail : [email protected] AIBC Aluminium-Bronze-Legierung Leichtmetall-Guss AC Aluminiumlegierung KANEFUSA USA, INC. -

Manufacturing Glossary

MANUFACTURING GLOSSARY Aging – A change in the properties of certain metals and alloys that occurs at ambient or moderately elevated temperatures after a hot-working operation or a heat-treatment (quench aging in ferrous alloys, natural or artificial aging in ferrous and nonferrous alloys) or after a cold-working operation (strain aging). The change in properties is often, but not always, due to a phase change (precipitation), but never involves a change in chemical composition of the metal or alloy. Abrasive – Garnet, emery, carborundum, aluminum oxide, silicon carbide, diamond, cubic boron nitride, or other material in various grit sizes used for grinding, lapping, polishing, honing, pressure blasting, and other operations. Each abrasive particle acts like a tiny, single-point tool that cuts a small chip; with hundreds of thousands of points doing so, high metal-removal rates are possible while providing a good finish. Abrasive Band – Diamond- or other abrasive-coated endless band fitted to a special band machine for machining hard-to-cut materials. Abrasive Belt – Abrasive-coated belt used for production finishing, deburring, and similar functions.See coated abrasive. Abrasive Cutoff Disc – Blade-like disc with abrasive particles that parts stock in a slicing motion. Abrasive Cutoff Machine, Saw – Machine that uses blade-like discs impregnated with abrasive particles to cut/part stock. See saw, sawing machine. Abrasive Flow Machining – Finishing operation for holes, inaccessible areas, or restricted passages. Done by clamping the part in a fixture, then extruding semisolid abrasive media through the passage. Often, multiple parts are loaded into a single fixture and finished simultaneously. Abrasive Machining – Various grinding, honing, lapping, and polishing operations that utilize abrasive particles to impart new shapes, improve finishes, and part stock by removing metal or other material.See grinding. -

Manufacturing Capabilities Brochure

MANUFACTURING CAPABILITIES RF & MICROWAVE COMPONENTS, ELECTRON TUBES, VACUUM DEVICES FROM CONCEPT TO RELEASE Our in-house manufacturing and turnkey capabilities include design, development, sourcing, manufacturing and testing. R E L L P O W E R . C O M RICHARDSON ELECTRONICS IN-HOUSE MANUFACTURING CAPABILITIES INCLUDE: Richardson Electronics (NASDAQ: RELL) is a leading global provider of engineered solutions, power grid • Air-Wound Inductors & RF Coil Testing • Electrical Testing/High-Power and microwave tubes and related consumables; power conversion and • Brazing, Welding & Joining Operations & High-Voltage Testing RF and microwave components; high value displays and replacement parts • Custom & Specialized Assembly • In-House Testing Capabilities for diagnostic imaging equipment; and & Services customized display solutions. • In-House Machining/Tool and Die Our manufacturing facilities produce • RF, Microwave and Vacuum a wide variety of RF and microwave • Plating, Chemical Processing Tube Products components, as well as electron tubes & Finishing FROM and vacuum devices and high value CONCEPT diagnostic imaging components with TO capabilities that extend from concept RELEASE to final release, including design, development, sourcing, manufacturing and testing. We provide turnkey solutions to customers needing quick turnaround and rapid prototyping. Richardson Electronics is ISO 9001:2008 certified and is committed to providing the highest level of service. Our global engineering team enables us to provide engineering and technical support -

Column Cold Saw PRSCSC425SA Brochure

AUTOMATED CUTTING Manual & Semi-Auto Cold Saws ACCEPTS UP TO 16-1/2 IN. BLADE VARIABLE SPEED AC MOTOR HEAVY DUTY GEARBOX MANUAL COLD SAW COLUMN COLD SAW DUAL MITER BAND SAW PRSCS275M PRSCSC425SA PRSBS350M Centering vise Accepts up to 16½ in. blade Dual mitering (swivel) Stop mechanism Semi-automatic operation Cuts metal and more Heavy cast construction Self-centering hydraulic vise 1 in. blade standard Cuts ferrous/non-ferrous metals Tool gap compensation device Hydraulic & manual feed 2¾ in. capacity Dual miter swivel head Inverter driven variable speed 220 V, 3 ph Automatic blade shut off Quick-vise feature Manual back gauge Automatic blade shut off A74 1-800-225-8247 www.praxairusa.com Band Saws Praxair provides innovative, practical solutions to help smaller fabricators become more productive. PRSCS275 Manual Cold Saw PRSCSC425SA Column Cold Saw PRSBS350M Dual Miter Saw Thin to Thick Pipe, Semi-Automatic Dual-Angle Head Bar, and Tubing Operation with 1 in. Blade ProStar’s™ PRSCS275M model is Our rigidly-built, vertical column The direct-driven PRSBS350M is a a tough and robust circular cold cold saw is constructed to last 10-1/2 in. dual-miter band saw that’s saw. This machine relies on a for decades in the most grueling excellent for cutting at 90° or miter heavy cast frame that supports a fabrication environments. The angles. Its dual-angle head can cut heavy-duty gearbox and motor to PRSCSC425SA comes equipped 0-60° (R), and 0-45° (L), making it provide many years of service. with an industrial-grade gearbox, one of the most versatile band saws drive motor, and full hydraulics. -

Public Webcast Auction T Auction

PUBLIC WEBCAST AUCTION PUBLIC WEBCAST AUCTION BID ONSITE OR BID ONLINE WORLD FAMOUS BLACKSMITH AND METAL IRON WORKS SHOP ON THE PREMISES OF: MURRAY’S IRON WORKS AUCTION: TUESDAY, MARCH 13 AT 11:00 AM PST INSPECTION: MONDAY, MARCH 12 FROM 9:00 AM PST TO 3:00 PM PST AND MORNING OF SALE FROM 8:00 AM TO 11:00 AM PST LOCATION: 7355 EAST SLAUSON AVENUE, COMMERCE, CA 97,000 SQ FT OF ITEMS TO BE SOLD! OMAX WATER JET, MONTGOMERY ANGLE ROLL, IRON WORKERS, MACHINE SHOP EQUIPMENT, BLACKSMITH TOOLS, LARGE ANVILS, COLD SAWS, (53) MILLER WELDERS, (21) WELDING TABLES, FORGING HAMMER, WELDING SUPPLIES, HUGE INVENTORY OF STEEL & ALUMINUM METAL MATERIAL, IRON FURNITURE & LIGHTING PARTS INVENTORY, FORKLIFTS, FLOOR SWEEPER, HANDMADE CHANDELIERS, END TABLES, CONSOLES, OUTDOOR FURNITURE, MIRRORS, LIGHTING FIXTURES, WALL SCONCES, ONE OF A KIND CUSTOM PIECES ROY GAMITYAN, AUCTIONEER 9310 Garvey Avenue, South El Monte, CA | 626-444-0311 Office 818.264.4232 | Cell 818.388.6033 | [email protected] www.sterlingmachinery.com WWW.UNITEDASSETSALES.COM PUBLIC WEBCAST AUCTION FABRICATION EQUIPMENT BID ONSITE OR BID ONLINE OMAX 5’ X 10’ WATER JET, MODEL. B55100, GARNET HOPPER, 2- AXIS WATERJET, OMAX P2040 INTENSIFIER, KOOLANT KOOLERS, S/N WORLD FAMOUS B511540 MONTGOMERY HYDRAULIC ANGLE ROLL, MODEL. 33 BLACKSMITH AND 4” SHAFT SIZED, TOOLING INCLUDES SPACER FOR FLAT METAL IRON WORKS SHOP ANGLE & TUBE DIES, S/N 094049 GEKA HYDRAULIC IRONWORKER, MODEL-HYDROCROP 70-S, WEBCAST AUCTION: ANGLE SHEAR 5 X 5 X 1/2, TUESDAY, MARCH 13 AT 11:00 AM PST FLAT SHEAR 18” X 5/8”, SOLID 1-3/4”, SQUARE SHEAR 1-3/4, CHANNEL SHEAR 4-1/2”, COPER, INSPECTION: FOOT PEDAL MONDAY, MARCH 12 FROM 9:00 AM TO 3:00 PM AND E.G. -

MSL Engineering Limited Platinum Blue House 1St Floor, 18 the Avenue Egham, Surrey, TW20 9AB

SMR Final Report 121404 Purpose of Issue Rev Date of Issue Author Agreed Approved Issued for information 0 Aug 2004 SM Issued for internal comment 1 November 2004 AFD DJM JB Issued as Final Report 2 December 2004 AFD DJM JB This Final report has been reviewed and approved by the Mineral Management Service. Approval does not signify that the contents necessarily reflect the views and policies of the Service, nor does mention of trade names or commercial products constitute endorsement or recommendation for use. This study was funded by the Mineral Management Service, U.S. Department of the Interior, Washington, D.C., under Contract Number 1435-01-04-CT-35320 ASSESSMENT OF REPAIR TECHNIQUES FOR AGEING OR DAMAGED STRUCTURES Project #502 DOC REF C357R001 Rev 1 NOV 2004 MSL Engineering Limited Platinum Blue House 1st Floor, 18 The Avenue Egham, Surrey, TW20 9AB Tel: +44 (0)1784 439194 Fax: +44 (0)1784 439198 E-mail: [email protected] C357R001Rev 2, December 2004 MMS Project #502 NUMBER DETAILS OF REVISION 0 Issued for information, August 2004 1 Issued for comment, November 2004. Extensive revisions throughout, including restructuring of report. 2 Issued as Final Report, December 2004. Conversion table added, Figure showing clamp details to avoid added, and general editorial revisions. C357R001Rev 2, December 2004 MMS Project #502 Assessment of Repair Techniques for Ageing or Damaged Structures By Dr. Adrian F Dier MSL Services Corporation Final Project Report: ASSESSMENT OF REPAIR TECHNIQUES FOR AGEING OR DAMAGED STRUCTURES MMS Project Number 502 November 2004 C357R001Rev 2, December 2004 i This Final report has been reviewed a nd approved by the Mineral Management Service. -

Tube and Pipe Cutting Techniques; Advantages and Limitations Abrasive to Shear, Each Method Has Its Place

TPJ ‐ The Tube & Pipe Journal® Tube and pipe cutting techniques; advantages and limitations Abrasive to shear, each method has its place By Leonard Eaton, Contributing Writer January 24, 2002 Many factors are involved in choosing a particular method or technology for cutting tube or pipe. Many factors are involved in choosing a particular method or technology for cutting tube or pipe. The basic factors that affect the cut are the tube or pipe material, wall thickness, squareness of ends, end‐conditioning requirements, and secondary process requirements. Other factors that play a role include production volume, cutting efficiency, overhead costs, and special requirements of the tube or pipe material. Abrasive Cutting Abrasive sawing is a basic, manual method of cutting‐to‐length product to the customer's specification in any alloy. An abrasive saw operates with a circular abrasive blade or resin‐ composition wheel—either wet or dry—that grinds through the product. Cut size capabilities depend on the machine. Some abrasive cutting machines can handle a solid round up to 4 in. outside diameter (OD). This general‐purpose method is useful for hand‐loading applications and small product runs that do not require critical end conditions. While an abrasive saw is easy to use and requires little or no setup time, it cannot provide a square cut or tight tolerances. Because the process uses a cutting or burning action, it is not efficient for thick‐walled material. It also might leave a heat‐affected zone (HAZ) that can affect secondary processing. While abrasive sawing is inexpensive and quick, it produces significant kerf and a heavy burr that might have to be removed by deburring. -

Enghandbook.Pdf

785.392.3017 FAX 785.392.2845 Box 232, Exit 49 G.L. Huyett Expy Minneapolis, KS 67467 ENGINEERING HANDBOOK TECHNICAL INFORMATION STEELMAKING Basic descriptions of making carbon, alloy, stainless, and tool steel p. 4. METALS & ALLOYS Carbon grades, types, and numbering systems; glossary p. 13. Identification factors and composition standards p. 27. CHEMICAL CONTENT This document and the information contained herein is not Quenching, hardening, and other thermal modifications p. 30. HEAT TREATMENT a design standard, design guide or otherwise, but is here TESTING THE HARDNESS OF METALS Types and comparisons; glossary p. 34. solely for the convenience of our customers. For more Comparisons of ductility, stresses; glossary p.41. design assistance MECHANICAL PROPERTIES OF METAL contact our plant or consult the Machinery G.L. Huyett’s distinct capabilities; glossary p. 53. Handbook, published MANUFACTURING PROCESSES by Industrial Press Inc., New York. COATING, PLATING & THE COLORING OF METALS Finishes p. 81. CONVERSION CHARTS Imperial and metric p. 84. 1 TABLE OF CONTENTS Introduction 3 Steelmaking 4 Metals and Alloys 13 Designations for Chemical Content 27 Designations for Heat Treatment 30 Testing the Hardness of Metals 34 Mechanical Properties of Metal 41 Manufacturing Processes 53 Manufacturing Glossary 57 Conversion Coating, Plating, and the Coloring of Metals 81 Conversion Charts 84 Links and Related Sites 89 Index 90 Box 232 • Exit 49 G.L. Huyett Expressway • Minneapolis, Kansas 67467 785-392-3017 • Fax 785-392-2845 • [email protected] • www.huyett.com INTRODUCTION & ACKNOWLEDGMENTS This document was created based on research and experience of Huyett staff. Invaluable technical information, including statistical data contained in the tables, is from the 26th Edition Machinery Handbook, copyrighted and published in 2000 by Industrial Press, Inc. -

Manual Cutting Machines Pneumatic Vise Cutting

www.clausing-industrial.com A Line of Affordable, Rugged Built, Ferrous and Non-Ferrous Cutting Production Circular Saws G Manual Cutting Machines G Pneumatic Vise Cutting Machines G Semi-Automatic Cutting Machines G Automatic Cutting Machines Clausing Kalamazoo Manual Ferrous Cutting Circular Saw Features: • 230v/460v/60/3 Electricals • Triger Operated On Off in Handle Grip • Totally Enclosed Fan-Cooled Motor • Enclosed Worm Gear Drive for Trouble-free Operation • Two Speeds for Versatility • Cast Iron Construction • Self-Centering Vise with Angle Scale • Head Rotates 45 Degrees Left and Right of Center • Flood Coolant System • Heavy Duty Sheet Metal Base • Adjustable Stock Stop • Tool Kit • Circular Saw Blade • Operation and Maintenance Manual • Two (2) Year Limited Warranty Specifications: Model FHC350D Drive Motor 2/3 Hp (1.4/2.2kw) Optional Equipment: Angles (left & right) 45° Electricals 230v. or 460v. - 3ph • 5 foot roller stock table Control 110v. • 10 foot roller stock table Coolant Standard • 37" - 46" stock stand Spindle Speeds 26/52 rpm Max. Blade Size 10-14" (250-350mm) • 1 gallon SAWZIT saw lubrication Max. Vise Opening 6" (152mm) • 5 gallon SAWZIT saw lubrication Recommended Cutting Capacity Round tube @ 90° 4.33" (110mm) Capacity Chart: Round tube @ 45° 2.95" (75mm) Square tube @ 90° 4.33" (110mm) Square tube @ 45° 3.54" (90mm) 4" 4" Rectangular tube @ 90° 4.33" x 3.54" (110 x 90mm) 3" 3" Rectangular tube @ 45° 4.33" x 2" (110 x 50mm) 2" 2" Round solid @ 90° 2.36" (60mm) 1" 1" Round solid @ 45° 2" (50mm) Square solid @ 90° 2" (50mm) 6" 5" 4" 3" 2" 1" 6" 5" 4" 3" 2" 1" 90 Round 90 Square/Rectangular Square solid @ 45° 1.77" (45mm) Dimensions 4" 4" Machine Dimensions LxWxH 55" x 41" x 75" (1400 x 1050 x 1900mm) 3" 3" Shipping Dimensions LxWxH 30" x 42" x 60" (750 x 1060 x 1510mm) 2" 2" Net Weight 660 lbs. -

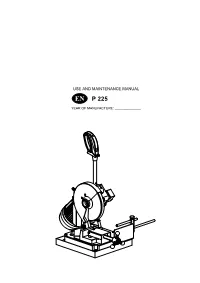

Use and Maintenance Manual En P 225

USE AND MAINTENANCE MANUAL EN P 225 YEAR OF MANUFACTURE: ______________ Operation and maintenance manual for P 225 .................. 1 FOREWORD ...................................................... 1 TECHNICAL DATA TABLE ........................................ 1 INTRODUCTION ................................................. 2 MACHINE SPECIFICATIONS ...................................... 2 CHAPTER 1 --- Functional parts of the machine ................. 4 1.1 --- Cutting head .................................................. 4 1 . 2 --- Vi c e ......................................................... 4 1.3 --- Lubricant/coolant system ....................................... 4 CHAPTER 2 --- Safety ....................................... 5 2.1 --- Intended use of the machine .................................... 5 2.2 --- General recommendations ...................................... 5 2.3 --- Recommendations for the operator .............................. 5 2.4 --- Machine safety devices ......................................... 6 2.4.1 --- Reference standards .......................................... 6 2.4.2 --- Protection against accidental contact with the blade ............... 7 2.4.3 --- Electrical equipment ......................................... 7 2.5 --- Airborne noise from the machine ................................ 7 2.5.1 --- Methods of measuring sound level values ........................ 7 2.5.2 --- Noise level values ............................................ 7 2.6 --- Electromagnetic compatibility ..................................