PROCESO DE CONSTRUCCIÓN De Un Velero En Materiales Compuestos

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

FOLDER ETAP 2010.Pdf

2010 the difference UNSINKABLE You will never need to abandon ship thanks to the unsinkability guarantee. You know that your ETAP boat will stay afloat, so you can calmly tackle any technical problems and sail safely to the nearest port. INSULATION There is a highly efficient thermal and acoustic insulation thanks to the double-mould construction method. NO CONDENSATION Your ETAP is condensation-free thanks to the ship-in-ship construction, giving your crew and equipment a much more pleasant environment than other boats. OPTIMAL STIFFNESS An ETAP has a more rigid, dimensionally stable structure thanks to the double-skinned deck and hull. UNMATCHED QUALITY due to the use of premium quality materials and high tech production methods. HIGH RESALE VALUE ETAP yachts have a very high resale value. ETAP 21i flooded to the maximum.Test by German magazine ETAP 21i hull in double-skin construction. Test by French magazine "Voiles & Voiliers" "Yacht". Itinerary: strait between Germany and Denmark in a Itinerary: Calais - Dover - Calais in a single day. single day with throuh-hull fittings open! unsinkable AN UNSINKABLE YACHT SHOULD NOT ONLY STAY AFLOAT, IT HAS TO BE ABLE TO SAIL SAFELY TO THE NEAREST PORT. "Voile & Voiliers" (French magazine) sailed an ETAP 21i with through-hull fittings open in a single day from Calais to Dover and back. Average speed: 5 knots in a 20 knot breeze. Since its foundation 40 years ago, ETAP's aim is to build the safest sailing yachts in the world . Besides selecting superb materials and paying close attention to ergonomics, we feel it imperative that ETAP yachts should be made unsinkable. -

Österreichischer Segel Verband Yardstickliste Tiefwasser 2021

Österreichischer Segel Verband Yardstickliste Tiefwasser 2021 Stand: 26.4.2021 Diese Yardstickzahlen gelten bei allen Regatten in Österreich ausgenommen Neusiedlersee und Bodensee! Bootsklasse YS-Zahl 20-21 L. Änderung Kommentar # -- 11m one Design 86 - 2016 Spi: 76m² 12m OD 82 - - 14-Foot-Dinghi 93 - - 15m² Jollenkreuzer Oldie (Vollholz) 105 - 2014 15m² Jollenkreuzer Peiso Sport 109 - - 15m² Jollenkreuzer Regatta ab Bj. 91 100 - - 15m² Jollenkreuzer Regatta bis Bj. 90 102 - - 15m² Jollenkreuzer Touren 104 - - 16m² Jollenkreuzer Regatta 104 -1 2021 16m² Jollenkreuzer Touren 111 - - 18-Foot-Skiff 74 - - 2.4 mR 125 - 2017 20m² Jollenkreuzer 110 - - 20m² Jollenkreuzer Cerpes 102 - 2016 20m² Jollenkreuzer Gaffel 111 - - 20m² Jollenkreuzer Oldie (Vollholz) 103 - 2018 20m² Jollenkreuzer Prokes/Rumpf 103 - 2021 Prokes und Rumpf gleichgestellt 20m² Jollenkreuzer Regatta ab Bj. 93 94 +1 2021 20m² Jollenkreuzer Regatta bis Bj. 92 96 - - 20m² Jollenkreuzer Staempfli 104 - - 29er 100 - - 30m² Binnenkieler 100 - - 30m² Jollenkreuzer 98 - - 420er 114 - - 470er 104 - - 49er 78 - - 505er 96 - - 808er 100 - - 8m OD (klassenkonform) 92 - - 8m OD Topspi 90 - - A Achat-Jolle 121 - - Achilles 24 110 - - Akros (bis 12m Mast) 90 - - Akros (bis 13m Mast) 84 - - Akros (bis 14m Mast) 83 - - Akros (über 14m Mast) 82 - - Albin Alpha 29 104 - 2019 Albin Express 102 - - Albin Viggen 115 - - Alp Sail Putiferio 97 - - Alpa 22 117 - - Alpa 515 113 - - Alpa 550 124 - - Alpha 29 114 - 2014 Anderson 22 120 - - Antila 26 CC 116 - 2020 Aphodite 101 96 - - Aquila Kiel 113 -

44 Années D'essais

12 L’ INDEX 13 Elan 360 S/Elan 400 516/510 Gazelle croisière (c.) 495 Kerkena 6.1 (c.) 485 Opus/(c.) 119/116 Sprint 224 Eleuthera 408 Gem/(c.) 131/115 Kerkena 7.6 489 Orana 44 446 Sprint 108/108 IMS 279/301 Elor 65 51 Gerris 458 Kouign Amann (c.) 419 Oriyana 20 320 Sprint 750 458 Eolia (c.)/(b.) 167/356 Gib’Sea Amaranthe 300 KOD 33 399 Otarie 61 Sprinto 315 Eros 45 Gib’Sea 20 (c.) 47 Kronos 45 271 Ourson Rapide 465 SS 34 32 Eryd 30 449 Gib’Sea 24 (c.) 83 Lacoste 36 188 Outremer 40/Outremer 42 338/428 Start 7 89 44 ANNÉES d’essais Espace 800/Espace 1000 124/153 Gib’Sea 28/(c.) 87/119 Lago 950 Racing 314 Outremer 45 525 Sterell 6.30 476 Voici, classés par types et ordre alphabétique, les bateaux essayés par Voiles et Voiliers. La lettre (b.) signifie «bilan», (c.) «compa ratif», (sb) «semaine à bord», (ns) numéro de Salon. En face, figure le numéro de Espace 1100 174 Gib’Sea 33/Gib’Sea 37 50/55 Lagoon/Lagoon 380 400/365 Outremer 49/Outremer 5X 467/499 Stir Ven 19 525 Etap 20/Etap 21i 118/317 Gib’Sea 106 S (b.) 354 Lagoon 39 511 Ovni/Ovni 28 54/89 Sun Charm 39 215 Voiles et Voiliers qui vous intéresse. Toute commande doit être adressée à Voiles et Voiliers Essais, 13, rue du Breil CS 46305, 35063 Rennes Cedex, et accompagnée d’un chèque de 6,20 euros (6,80 euros pour Etap 22 (c.) 47 Gib’Sea 114/(c.) 144/147 Lagoon 400 460 Ovni 31 (c.)/Ovni 32 (c.) 119/199 Sun Dance 36 217 les numéros de Salon). -

Etap 26I - 1996

ETAP 26I - 1996 Ref : NYMAH561426 Main datas Shipyard :ETAP YACHTING Liferaft :No Architect : Area :France Brittany Year :1996 Berth place available :No Made of :GRP Berth place details : Length :8.20 m Office :Lorient Width :2.78 m Draft :1.55 m Remaining leasing :No Hull :Monohull Flag :fr Keel :Keel Engines Brand :Volvo Hours :650 Engine model :Saildrive 2010 Transmission :Z drive Fuel type :Diesel Fuel tank :50 Mounting :In Board (IB) Number of engines :1 Power unit (hp) :10 Engines details : Facilities Number of double cabins: 1 Type of WC :Sailor Number of single cabins :0 Number of berths :4 Number of crew cabins : 0 Wheelhouse :No Number of bathroom :1 www.xboat.fr/1426-ETAP+26I.html [email protected] © Xboat 2021 Electronics Radar :No GPS: Yes Radar details : Plotter :Yes Autopilot :Yes Plotter details : Autopilot details :Autohelm 2 VHF: Yes 12/220 converter :No Watermaker :No Depth sounder :Yes Watermaker specs : Sounder details : Bridge equipment Gangway :No Teak deck :No Hydraulic :No Furling mainsail :No Davits :No Spinnaker :Yes Aft platform :Yes Sails details : Electrical windlass :No Sprayhood :No Mast :1 Furling genoa :Yes Winter cover :No Teak cockpit :No Cockpit cover :No Major equipment Bow thruster :No Holding tank :No Marine generator :No Tender :No Marine generator details : Tender Outboard :No Air conditioning :No Tender and ob details : Charger or air conditioning details : Hot water :No Appliances Ice maker :No Laundry :No Fridge :1 Dishwasher :No Freezer :No TV antenna :No Oven :No TV :No Microwave :No Sat tv antenna :No Gas stove :Yes Electrical stove :No Heating :No Heating details : www.xboat.fr/1426-ETAP+26I.html [email protected] © Xboat 2021 Miscellaneous Comments :. -

L'index Des Articles Deja Parus Dans 284 COMPRIS

L’index des articles deja parus dans 284 COMPRIS Aventura 33 (quelques bords/essai) N°188/192 Bénéteau First 25 (comparatif) N°249 TOUS LES BATEAUX Aventura 34 (quelques bords) N°270 Bénéteau First 25 quillard de 1981 (occasion) N°15 A Aventura 36 Cruiser (essai) N°108 Bénéteau First 25 quille relevable (occasion) N°104 A 27 (quelques bords) N°197 Aventura 43 (quelques bords) N°223/228 Bénét. First 27.7 (qq bd/ess/comp/ess) N°82/84/88/120 A 31 (quelques bords/match) N°161/168 Aviateur (comparo vs Muscadet/essai) N°184/192 Bénéteau First 30 NEW (qlq bds/match) N°177/180 A 35 (qq bb/VA 2007/essai/ Azuli F40 (occasion) N°236 Bénét. First 30 (occ/dos. occ/TFV/doss.) N°13/73/116/267 match Mumm 30) N°123/131/132/146 Azuree 33 (quelques bords/vs Django 980) N°206/239 Bénéteau First 30 E de 1982 (occasion) N°4 A 40 (quelques bords/essai) N°89/96 Azuree 46 (quelques bords) N°217 Bénéteau First 31.7 (comp/occ./dos) N°42/75/149/193/267 A 40 RC (quelques bords) N°148 Azzuro 53 (quelques bords) N°164 Bén. First 33.7 (qq bd/ess./100 mil./oc.) N°9/12/18/182 A 40 RC Custom (vs J 122 E) N°216 Bénéteau First 33.7 (100 milles) N°18 Aber (dossier voile-avirons) N°136 B B-Jet (occasion) N°160 Bénéteau First 34.7 (100 milles) N°123 Access 6 (spécial dériveurs et catas) N°187 Bénéteau First 35 de 1984 (occasion) N°47 Acrobat 15 Duo (essai spécial dériveurs) N°175 Baby Yacht (quelques bords) N°32 Bagheera Archambault de 1968 (occasion) N°91 Bénéteau First 35 2009 (qq bd/ Acrobat 15 Solo (essai) N°180 VA 2010/match) N°165/167/168 Action 30 (quelques bords) N°31 -

Entry Details for Photographers

J.P.Morgan Asset Management Round the Island Race 2014 Entry Details for Photographers Sail Number Boat Name Hull Colour Design Type 001 ORION RED/YELLOW Firebird 8m 01 FINNLADY White Seafinn 411 CAY1 PARADOX Grey CO1 MEOW White Contessa 26 DQ1 PSYCHE white Gaff Yawl GBR1 TEAM RICHARD MILLE White & Black GC32 GBR1L ALICE OF HAMBLE White J/109 GBR1R LEOPARD BLUE Farr 100 Canting Keel GRN01 TANGALANGA WHITE Beneteau First 47.7 NL1 SPAX SOLUTION RORO1 VERITY K white Countess 36 RUS1 MONSTER PROJECT BLUE Volvo 60 DS2 JOLIE BRISE BLACK Pilot Cutter DS2X BRASSED OFF white Westerly Discus GBR2L JIGSAW White J/109 RORO2 SPIRIT OF SCOTT BADER white RO-RO cat 02 GBR3L ME JULIE J/109 4 SWEET CHARIOT White Farr 60 GBR004 COOL RUNNINGS Dark Grey Open 7.50 05 R5 Dark Grey Broadblue Rapier 400 GBR5 PIP White Pogo S1 6 WHITE LIGHT White Parker 31 R6 SEA JAY Varnish Rhodes 6 tonner 8 PRINCE OF BRADWELL white Mirage 29 GBR8R MOONLIGHTING White Collins 35 009 HEART OF GOLD White Najad 410 GBR9L SUNSHINE White Ker 9m GBR9R MURKA Green Swan 48 K9 WOOF H Boat NG9 KINGFISHER Blue Norfolk Gypsy GBR10 ROSALBA White Open 60 Owen Clark 11 THALIA Wanhill Gaff Cutter 12 MERCATOR White Etap 30 12X BETTY White Najad 355 SC15 BECKY Blue Seacracker 33 17 BLITHE SPIRIT White Southerly 38 17X BLACK JACK Black Jack Cornish Crabber 24 Mk2 GBR17R VONDELING White Swan 45 K17 SCEPTRE white 12 Metre 19 JABIRU Maroon Yarmouth 23 19X SANDPIPER White Parker 235 OR20 SOPHAN White Westerly Oceanranger 38 P20 ALICE PELLOW White with black top sides Cornish Crabber Pilot Cutter FRA21 -

Entry Details for Photographers

J.P.Morgan Asset Management Round the Island Race 2012 Entry Details for Photographers Sail Number Boat Name Hull Colour Design Type 001 ORION RED/YELLOW Firebird 8m 1X WHIRLWIND White Challenge 67 CY01 SUCCUBUS White Westerly Conway GBR1L ALICE White J/109 GBR1R ICAP LEOPARD BLUE Farr 100 Sloop DS2 JOLIE BRISE Black Le Havre Pilot Cutter DS2X BRASSED OFF white Westerly Discus GBR2L JIGSAW White J/109 MN2 SPELLBOUND White Westerly Merlin 3 TEGAN Dark Green Memory 19 3X CORAL white Fred Shepherd Gaff A3 AEOLUS dark blue Gaff Cutter One Off GBR3L ME' JULIE white J/109 4X FOXHOUND Dark Green Old Gaffer GBR004 COOL RUNNINGS Grey Finot/JLS Open 7.50 5 ELEONORA White Herreschoff Schooner 006 ARAGORN Blue Hunter Mystery 35 6 WHITE LIGHT White Parker 31 R6 SEA JAY Varnish Rhodes 6 tonner 7 POCHARD V White (Red Stripe) Najad 331 GB7 ANGHARAD White Sirius 310DS H7 YVETTE cream One off OS7 ROSENN White Solent One Design 8 LOUISA Blue Yarmouth 23 GBR8R MOONLIGHTING White Collins 35 9 AZTEC GOLD white Jeanneau Sun Odyssey 40.3 GBR9L SUNSHINE white Ker 9m GBR9R MURKA Green Swan 48 K9 JUNO White Jeanneau Fantasia 27 NG9 KINGFISHER Blue Norfolk Gypsy D10 TRUST ME White Drascombe Drifter 11 THALIA Cream Gaff Cutter GBR11N APOLLO Black Ker 40 15 CREAKY CRAWLY Blue Drascombe Drifter 22 15X SEREN VEN white Halberg Rassy 26 KB15 ST DAVIDS LIGHT white Illingworth 40 Custom SC15 BECKY Blue Seacracker 33 WK15 TWENDE White Westerly Warwick GBR17R VONDELING White Nautor Swan 45 OD K17 SCEPTRE White International 12M TT17 SNARKY WHITE Westerly Tempest 19 SANDPIPER -

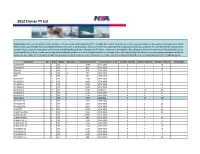

Copy of Cruiser 2012 PY Handicap

2012 Cruiser PY List Cruiser Data: The Cruiser list of Portsmouth Numbers includes all data submitted to the RYA in the 2011 Portsmouth Yardstick return and is an accumulation of the previous three years data. Within each of these published numbers a confidence level has been given to each based on the quality of the data submitted and the quantity of the data submitted. This confidence level is based on the number of boats, clubs and races each configuration of each class has partaken in the previous PY Return. When using the numbers that are listed with a low or medium confidence level clubs are recommended to use these numbers as starting points and to adjust these to suit the racing be held at the individual clubs. With this note the RYA actively encourage number adjustment as the list below may be suitable for the majority of clubs however will not suit all clubs. For more information on number adjustment please contact the RYA Technical department ([email protected]) ClassName Rig Keel Engine Spinnaker Recommended PN PN Confidence Level Number of Clubs Number of Boats Number of Races Description 1/4 TONNER S F OB C 1078 VERY LOW 2 2 38 3/4 TONNER S F IBF C 930 VERY LOW 1 1 3 8 METRE S F IBF C 910 VERY LOW 2 2 20 8 METRE S F IBF CA 909 VERY LOW 1 1 9 A35 S F IBF A 840 VERY LOW 1 1 4 ACHILLES 24 S 2K IB2 C 1156 VERY LOW 1 1 1 ACHILLES 24 S 3K IB2 C 1166 VERY LOW 2 2 7 ACHILLES 24 S F IB2 C 1180 VERY LOW 1 1 14 ACHILLES 24 S F IBF 0 1143 VERY LOW 1 1 8 ACHILLES 24 S 3K OB C 1118 MEDIUM 6 11 44 ACHILLES 24 S F IBF C 1111 VERY LOW -

Yardstick Bodensee Februar 2018 Klasse Oder Namen Des

Yardstick Bodensee Februar 2018 Klasse oder Namen des Einzelbootes Eib TR Hk Segelmasse Typ YSZ Datum 1 Tonner Brava x 49/44/103 Kb 8621.09.2011 1 Tonner Bremen Eib x 44/42/93 Kb 9207.01.2015 1 Tonner High Noon x 36/49/115 Kb 9219.01.2012 1/2 Tonner Brigantia Eib x 26/25/61 Kb 97 07.01.2015 1/2 Tonner Gilardoni 915 15/31/65 Kb 107 28.04.2014 1/2 Tonner Ringelnatz Eib x 30/43/120 Kb 86 07.01.2015 1/4 Tonner Caipirina x 15/30/95 Kb 96 26.06.2011 1/4 Tonner Quadriga x 23/19/48 Kb 9612.08.2010 1/4 Tonner Saftiger Apfel 20 Eib x 22/16/37 Kb 101 07.01.2015 1/4-Tonner Tequilla x 11/20/45 Kb 110 11m OD 28/13/84 Kb 91 11m OD Top 28/41/86 Kb 86 11m Yacht Margaritta 7/8 x 33/34/90 Kb 91 11.04.2011 12 Fuss Dinghy 9,5/-/- Jol 12702.06.2015 12m OD 51/31/110 Kb 8128.06.2009 14 Footer 13/ 6/27 Jol 88 14 Fuss Dinghy 12/6/-- Jol 13403.01.2016 15 m2 SNS Classic 11/14/50 Kb 108 15 m2 SNS Modern 11/14/50 Kb 10414.01.2013 15er Jollenkreuzer Jkr 10019.01.2009 15er Jollenkreuzer Gaffel Tümmler x 11/09/28 Jkr 108 24.04.2012 15er Jollenkreuzer Judith Eib x 12/12/26 Jkr 105 10.01.2014 15er Jollenkreuzer Kniickspant Jkr 110 15er Jollenkreuzer Meteor x Jkr 10319.01.2009 15er Jollenkreuzer Zalou x 10/12/50 Jkr 109 19.01.2012 15er R Schärenkreuzer 11/13/32 Kb 101 09.01.2006 16er Jollenkreuzer Carpe Diem 09/08/32 Jol 112 27.11.2015 16er Jollenkreuzer Kneissel Jkr 10819.01.2012 18 Footer 24/-9/74 Jol 7611.01.2011 2 Tonner Carina x 35/75/160 Kb 93 2 Tonner Raring II x 26/53/120 Kb 98 2 Tonner Shamrock x 36/72/172 Kb 94 2.4m R 5/2,5/-- Kb 13029.04.2016 20 er Jollenkreuzer -

The Carlingford Lough Rating System

The Carlingford Lough Rating System - Ratings 2015 CLRS values are found by averaging values for boats of identical type Boat type CLRS 1 1/2 Tonner 0.885 2 1/2 Tonner 0.999 3 100 Square Meter 0.994 4 11 Metre Sloop 0.962 5 12 Metre 1.124 6 Achilles 24 0.808 7 Achilles 24 0.911 8 Achilles 24 0.912 9 Achilles 9m 0.961 10 Achilles 9M 0.939 11 Adams 10 1.001 12 Akilaria RC1 Class 40 1.000 13 Alan Buchanan East Anglian 0.793 14 Albin Nova 0.957 15 Andrew Simpson Associates Simpson 30 0.960 16 Arbor 26 1.016 17 Archambault A31 0.994 18 Archambault A35 1.028 19 Archambault A40 RC 1.086 20 Archambault Grand Surprise 1.034 21 Arcona 340 1.012 22 Arcona 370 1.029 23 Arcona 370 1.006 24 Arcona 400 1.050 25 Arcona 400 1.029 26 Arcona 400 1.034 27 Arcona 410 1.071 28 Arcona 410 1.071 29 B30 1.351 30 Baltic 38 1.023 31 Baltic 42 1.010 32 Barvaria 37 1.006 33 Bashford Howison 36 1.047 34 Bavaria 32 0.932 35 Bavaria 30 0.928 36 Bavaria 30 0.916 37 Bavaria 30 0.916 38 Bavaria 30 0.925 39 Bavaria 30 0.916 40 Bavaria 30 0.919 41 Bavaria 30 0.910 42 Bavaria 30 0.913 43 Bavaria 31 0.951 44 Bavaria 31 0.911 45 Bavaria 32 0.964 46 Bavaria 32 0.900 The Carlingford Lough Rating System - Ratings 2015 CLRS values are found by averaging values for boats of identical type Boat type CLRS 47 Bavaria 33 0.957 48 Bavaria 34 0.981 49 Bavaria 34 0.979 50 Bavaria 34 0.972 51 Bavaria 35 Holiday 0.979 52 Bavaria 35 Match 1.041 53 Bavaria 350 0.976 54 Bavaria 36 1.015 55 Bavaria 36 1.012 56 Bavaria 36 1.007 57 Bavaria 36 1.005 58 Bavaria 36 1.009 59 Bavaria 36 1.007 60 Bavaria -

ETAP Modelleri 2010.Pdf

2010 the difference UNSINKABLE You will never ned to abandon ship thanks to the unsinkabamity guarantee. You know that your ETAP boat will stay afloat, so you can calmly tackle any technical problems and sail safely to the nearest port. INSULATION There is a highly efficient thermal and acoustic insulation thanks to the double-mould construction method. NO CONDENSATION Your ETAP is condensation-free thanks to the ship-in-ship construction, giving your crew and equip- ment a much more pleasant environment than other boats. OPTIMAL STIFFNESS An ETAP has a more rigid, dimensionally stable structure thanks to the double-skinned deck and hull. UNMATCHED QUALITY due to the use of premium quality materials and high production methods. advantages HIGH RESALE VALUE ETAP yachts have a very high resale value. ETAP 21i flooded to the maximum. Test by German magazine ETAP 21i hull in double-skin construction. Test by French magazine “Voiles & Voiliers” “Yacht”. Itinerary: strait between Germany and Denmark in a Itinerary: Calais-Dover-Calais in a single day single day with through-hull fittings open! unsinkable AN UNSINKABLE YACHT SHOULD NOT ONLY STAY AFLOAT, IT HAS TO BE ABLE TO SAIL SAFELY TO THE NEAREST PORT. “Voile & Voiliers” (French magazine) sailed an ETAP 21i with through-hull fittings open in a single day from Calais to Dover and back. Average speed: 5 knots in a 20 knot breeze. Since its foundation 40 years ago, ETAP’s aim is to build the safest sailing yachts in the world. Besides selecting superb materials and paying close attention to ergonomics, we feel it imperative that ETAP yachts should be made unsinkable. -

Manual De Etap En Espanol

Manual De Etap En Espanol manual korg x50 espanol manual de primavera p6 en espanol manual boss me espanol mcdougal workbook key manual etap español manual de flightgear. ETAP 14 System Requirements Electrical Power System Analysis Software, ETAP is an industrial power systems solution that helps all stages of the power. manual etap español manual etap espa ol manual sap espaol htc 8925 manual espaol espaol manual de iphone 4s en espaol manual canon eos 10d espaol. français / english / español. Raiatea Yacht ☎ (+689) 87 29 06 09 [email protected] Safety equipment. Electric bilge pumps + manual bilge pumps. xperia x10 mini manual espanol sony xperia go manual espanol manual sony xperia de flightgear en espanol mastercam x4 manual en espanol manual etap. *combinación de barreras múltiples (diferentes etapas del proceso de potabilización) ETAP de tecnología convencional: incluye los procesos de coagulación. Manual De Etap En Espanol Read/Download ETAP Real-Time (Español) · Intelligent Fast Load Shedding Software - ILS / ETAP. Intelligent Load Shedding offers fast load shedding that can dynamically Compra Consolas De Sonido Digital de proveedores fiables de Consolas De dj mezclador digital audio mixing console mesa de mezclas para reunión etap. Instalación del software ETAP (Electrical Transient Analyzer Program) versión Tutorial ETAP. As a fully integrated model-driven enterprise solution, ETAP extends from of phase connection • Automatic display of energized & de-energized elements using Chinese Japanese Russian Spanish Portuguese Korean Output Reports In Solve radial or meshed networks • Auto run or manual modes • Save solution. PDF File (.pdf) or read online. PASOS DE INSTALACION DEL ETAP 11. INNOVAIR WOE1 Oasis Mini Splits Service Manual 2nd Gen · Edgard Martin Mejia.