Opel Gliwice

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Registration Document

20 REGISTRATION DOCUMENT Including the annual financial report 17 GROUPE PSA - 2017 REGISTRATION DOCUMENT -1 ANALYSIS OF THE BUSINESS AND GROUP OPERATING RESULTS IN 2017 AND OUTLOOK Capital Expenditure in Research & Development 4.4.2. Banque PSA Finance, signature of a framework agreement with the BNP Paribas Group to form a car financing Partnership for Opel Vauxhall vehicles On 6 March 2017, when the Master Agreement was concluded with BNP Paribas Personal Finance, will from an accounting point of view General Motors, the Company simultaneously signed a Framework retain the current European platform and staff of GM Financial. The Agreement with BNP Paribas and BNP Paribas Personal Finance, to Opel Vauxhall finance companies will distribute financial and organise the joint purchase of Opel Vauxhall’s finance companies insurance products over a territory initially including the following and the setting up of a car financing partnership for Opel Vauxhall countries: Germany, United Kingdom, France, Italy, Sweden, Austria, vehicles. Ireland, Netherlands, Belgium, Greece and Switzerland. The The acquisition of Opel Vauxhall’s finance companies will be cooperation may potentially be extended thereafter to other completed through a holding company. This joint venture, owned in countries where Opel Vauxhall has a presence. equal shares and on the same terms by Banque PSA Finance and 4.5. CAPITAL EXPENDITURE IN RESEARCH & DEVELOPMENT Automotive Expertise to deliver useful technologies Innovation, research and development are powerful levers for Every year, Groupe PSA invests in research and development to developing competitive advantages by addressing the major stay ahead, technologically, of environmental and market changes. challenges faced in the automotive industry (environmental, safety, emerging mobility and networking needs, etc.). -

The European Markets and Strategies to Watch for Maximum Opportunity

THE EUROPEAN MARKETS AND STRATEGIES TO WATCH FOR MAXIMUM OPPORTUNITY BRIAN MADSEN ONLINE AUCTIONS IT SOLUTIONS SMART DATA 1 THE SPEED OF CHANGE IS FASTER THAN EVER 2 THE NEW NORMAL 3 CHANGE OF INCREASE IN INCREASES YOUNG DEMAND AND SUPPLY OWMERSHIP PRIVATE LEASINGCHALLENGESUSED CAR INVENTORY 4 WE FIGHT WITH CHANGES AND AGAINST OTHER NEEDS 5 PRODUCT MIX ONLINE OEM SALES NEW PLAYERS 6 CHANGE OF INCREASE IN INCREASES YOUNG DEMAND AND SUPPLY OWMERSHIPHOW TO CREATEPRIVATE OPPORTUNITIES LEASING USED CAROUT INVENTORY OF CHALLENGES 7 USED CAR USE DIGITAL SOLUTIONS TO MOBILE ADAPT COMMUNICATION LEASING MATCH CARS WITH BUYERS SOLUTIONS TO CUSTOMER NEEDS 8 WE ALL NEED TO BE BETTER ONLINE 9 216 MILLION 16 MILLION 45 MILLION 6 MILLION PASSENGERS CARS NEW CARS SOLD USED CARS SOLD CARS FOR SALE ON THE ROAD PER YEAR PER YEAR ONLINE EVERY DAY 10 43% 47% 33% 4% PUBLISHED ONLINE WITHOUT PRICE CHANGE 2 MIO CARS ARE WITHOUT PHOTO FOR MORE FOR MORE MISSING INFORMATION FOR MORE THAN 90 DAYS THAN 30 DAYS THAN 30 DAYS 11 TIME IS IMPORTANT FOR THE RETAIL SELLER 12 TIME STARTS BEFORE AND IS PART OF REMARKETING 13 PRIVATE LEASE INVENTORY TCO MONTHLY COST DEMAND UC PRICE RV SALES USED CARS 14 REMARKETING WORKFLOW MANAGEMENT 15 38 % 6 % 49 % 24% FOUND A BUYER HIGHER PRICES PAID BY USED CARS SOLD BY NON CARS OFFERED OUTSIDE THE COUNTRY NON FRANCHISE DEALERS FRANCHISE DEALERS AND SOLD UPSTREAM AUTOROLA CASE STUDY 16 RETAIL DRIVEN REMARKETING 17 HOW DO WE FIND THE RIGHT BUYER FOR EACH VEHICLE ? 18 GEO PRICING VALUE REMARKETING CHALLENGES RV TCO MORE CHAIN DATA SALES SMART -

Year in Review 2015 Facts & Figures Opel Mokka X

YEAR IN REVIEW 2015 FACTS & FIGURES OPEL MOKKA X More information about Opel: Weitere Informationen über Opel: opel.com opel.de For media: Für Journalisten: media.opel.com media.opel.de Social Media: https://www.facebook.com/Opel https://www.youtube.com/opel http://twitter.com/opel http://instagram.com/opelofficial https://plus.google.com/+Opel https://www.facebook.com/OpelDE https://www.youtube.com/opelde http://twitter.com/opelDE http://twitter.com/KT_Neumann/@ KT_Neumann http://www.opel-blog.com/ If you have any questions, please contact: Bei Fragen wenden Sie sich bitte an: Nico Schmidt +49 61 42 77 83 25 [email protected] Alexander Bazio +49 61 42 77 29 14 [email protected] Rainer Rohrbach +49 61 42 77 28 22 [email protected] This document was produced by Opel Corporate Communications, February 2016 Dieses Dokument wurde produziert von Opel Corporate Communications, Februar 2016 Layout | Gestaltung: www.designkultur-wiesbaden.de INDEX INHALT AT A GLANCE – 2015 5 ÜBERBLICK – 2015 5 CHAPTER I: COMPANY KAPITEL I: DAS UNTERNEHMEN Management Board 7 Geschäftsführung 7 Heritage 8 Geschichte 10 Innovations 12 Innovationen 15 Awards 17 Auszeichnungen 18 Opel Locations in Europe 20 Opel-Standorte in Europa 20 CHAPTER II: VEHICLES & TECHNOLOGIES KAPITEL II: FAHRZEUGE & TECHNOLOGIEN Vehicles 23 Fahrzeuge 23 Technologies 34 Technologien 34 CHAPTER III: PRODUCTION KAPITEL III: PRODUKTION Production by Country and Plant 36 Produktion nach Ländern und Werken 36 Vehicle Production by Model 37 Fahrzeugproduktion nach Modellen -

Power Transmission Group Automotive Aftermarket Contents Introduction

WORK BOOK Power Transmission Group Automotive Aftermarket Contents Introduction Page High mechanical output on demand, completely independent of wind or water power – the spread of the steam engine un- Introduction 3 leashed the industrial revolution in the factories. The individual production machines were driven via steel shafts mounted on Timing belts 4 the ceiling of the building, pulleys and flat drive belts made of Function 5 leather. Design/materials 6 Profiles/handling 9 The first cars and motorcycles also used this power transmis- Maintenance and replacement 10 sion principle. However, the flat belts in this application were Changing the timing belt 12 soon replaced by something better: the V-belt with its trapezoi- Timing chains 13 dal cross-section transmitted the necessary forces with a signifi- Tools 14 cantly lower pretension and became the accepted standard for ancillary component drives. Timing belt drive components 18 Idlers and guide pulleys 19 The multi V-belt, a further development of the V-belt, has been Tensioners 20 taking over automotive applications since the early 1990s. Its Water pumps 22 long ribs enable it to transmit even greater loads. Its flat design allows multiple units to be incorporated and driven at the same V-belts and multi V-belts 26 time. This gives new impetus to the ever more compact design Function, handling 27 of engines. Timing belts have been used for synchronous pow- Design, materials, profiles 28 er transmission to drive the camshaft in automotive engines – V-belts since the 1960s. – multi V-belts – Elastic multi V-belts The next generations of the old transmission belts are now Maintenance and replacement 34 high-tech products. -

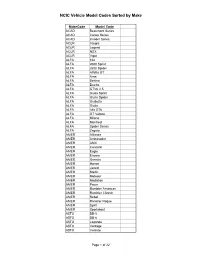

NCIC Vehicle Model Codes Sorted by Make

NCIC Vehicle Model Codes Sorted by Make MakeCode Model Code ACAD Beaumont Series ACAD Canso Series ACAD Invader Series ACUR Integra ACUR Legend ACUR NSX ACUR Vigor ALFA 164 ALFA 2600 Sprint ALFA 2600 Spider ALFA Alfetta GT ALFA Arna ALFA Berlina ALFA Duetto ALFA GTV6 2.5 ALFA Giulia Sprint ALFA Giulia Spider ALFA Giulietta ALFA Giulia ALFA Alfa GT6 ALFA GT Veloce ALFA Milano ALFA Montreal ALFA Spider Series ALFA Zagato AMER Alliance AMER Ambasador AMER AMX AMER Concord AMER Eagle AMER Encore AMER Gremlin AMER Hornet AMER Javelin AMER Marlin AMER Matador AMER Medallion AMER Pacer AMER Rambler American AMER Rambler Classic AMER Rebel AMER Rambler Rogue AMER Spirit AMER Sportabout ASTO DB-5 ASTO DB-6 ASTO Lagonda ASTO Vantage ASTO Volante Page 1 of 22 NCIC Vehicle Model Codes Sorted by Make MakeCode Model Code ASUN GT ASUN SE ASUN Sunfire ASUN Sunrunner AUDI 100 AUDI 100GL AUDI 100LS AUDI 200LS AUDI 4000 AUDI 5000 AUDI 850 AUDI 80 AUDI 90 AUDI S4 AUDI Avant AUDI Cabriolet AUDI 80 LS AUDI Quattro AUDI Super 90 AUDI V-8 AUHE 100 Series AUHE 3000 Series AUHE Sprite AUST 1100 AUST 1800 AUST 850 AUST A99 & 110 AUST A40 AUST A55 AUST Cambridge AUST Cooper "S" AUST Marina AUST Mini Cooper AUST Mini AUST Westminster AVTI Series A AVTI Series B BENT Brooklands BENT Continental Convertible BENT Corniche BENT Eight BENT Mulsanne BENT Turbo R BERO Cabrio BERO Palinuro BERO X19 BMC Princess BMW 2002 Series BMW 1600 Page 2 of 22 NCIC Vehicle Model Codes Sorted by Make MakeCode Model Code BMW 1800 BMW 200 BMW 2000 Series BMW 2500 Series BMW 2.8 BMW 2800 -

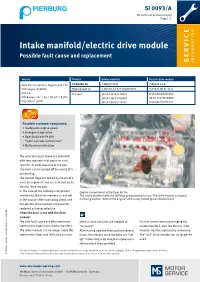

Intake Manifold/Electric Drive Module the Reference Numbers Given Are for Comparison Purposes Only Andmust Not Beused Oninvoices to Theconsumer

SI 0093/A for technical personnel only! Page 1/3 N o I a t Intake manifold/electric drive module M Possible fault cause and replacement f o r N SERVICEI Vehicle Product Intake manifold Electric drive module opel astra H, Vectra C, Signum with 1.9 l PIERBURG No. 7.00373.12.0 7.00521.14.0 CDti engine (Z19DtH) replacement for 7.00373.1 0.0/7.01860.00.0 7.00521.00.0/.11.0 Zafira B o.E. No.* 58 50 119/93179055 8 50 440/93183260 alfa romeo: 147, 156, 159, Gt (1.9 JtD) 58 50 158/55206459 58 50 574/93185801 fiat: Stilo (1.9 JtD) 58 50 180/55210201 8 50 444/55205127 Possible customer complaints: • Inadequate engine power • Emergency operation • Opel fault code P1109 “Swirl actuator malfunction” • Malfunction indication the vehicles listed above are provided with two separate inlet ports for each cylinder. In each case one of the two channels can be sealed off by means of a tumble flap. the tumble flaps are linked by means of a lever arrangement and are actuated by an electric drive module. In the case of the customer complaints Engine compartment of the Opel Vectra: mentioned, the error memory is read out The intake manifold with the EGR flap is emphasised in red. The drive module is located, in the course of the workshop check and not being visible, “behind the engine” and is only hinted (green dashed line). the electric drive module is frequently replaced as being defective. Often the error is not with the drive module! the true fault cause are often worn out, Electric drive modules are capable of for this reason when exchanging the tight tumble flaps in the intake manifold. -

2017-03-06-PSA-OPEL.Pdf

PSA & Opel / Vauxhall Alliance: Driving Towards A Better Future A Game-Changing Alliance for PSA & Opel / Vauxhall • Leading European OEM: #1 / #2 Positions Across Key Markets • Complementary Brands • Drive Efficiency on a Higher Scale • Stronger Homebase to Address International Growth Opportunities • Step-Change in Innovation Capability 4.3 MM €55 Bn €4.8 Bn +50% Vehicles Auto Revenue(1) Auto EBITDA(2) R&D Spend Notes 1. 2016A metrics 2. 2016E metrics. Defined as recurring operating income + D&A, assuming 40% of Opel / Vauxhall Auto R&D capitalized 2 Opel / Vauxhall Teams to Drive Turnaround with Full PSA Support 3 Alliance Will Enhance Push-to-Pass and Raise Opel / Vauxhall to Industry Benchmark Current Perimeter Growth(1) by 2018 vs 2015 Group Revenue 10% Additional 15%(1) by 2021E Automotive Average (4) (4) Recurring Operating >4.5% over >6% by 2021E(3) 2% by 2020E 6% by 2026E Margin 2016A-18E Operational Free Positive by 2020E Cash Flow(2) Notes 1. At constant (2015) exchange rate 2. Defined as ROI + D&A – restructuring – capex – Capitalized R&D – Change in NWC 3. vs. initial guidance of 6% by 2021 4 4. Subject to full review of IFRS – US GAAP differences Existing PSA – Opel / Vauxhall OEM Partnership Already Delivering Significant Results Proven Cooperation Model Impact of 3 Joint Vehicle Programs from c.€1.1 Bn Savings Already Based on Three Key Pillars 2017E Onwards Generated With Add. €0.3 Bn p.a. Joint Purchasing Organization Crossland X C3 Aircross PSA Share - In € Bn 220k units (2018E)(1) – Alignment of pricing to benchmark on joint procurement BVH1 platform R&D/ Capex, Joint +0.3 p.a. -

Download PDF, 64 Pages, 11.71 MB

SCAN THIS IMAGE – how to use the augmented reality options Perspective. Augmented reality makes the fascination of Porsche an even more intense experience. Annual and Simply download the Porsche Newsroom app from the App Sustainability Report Store or Google Play, select of Porsche AG the augmented reality function in the menu and look out for 2017 the labels SCAN THIS IMAGE and SCAN THIS PAGE. View the labelled images and pages on the screen of your smartphone or tablet – and bring the SCAN content to life. THIS IMAGE Seventy years ago: the first Porsche “356”. The number 1. Maximisation of minimalism. Devotion to design. Elegance. One: rebel, cult figure, eternally young, alone. The other: magician, legend steeped in contradiction, never without her. Conjunction of opposites, united in passion. The number 130 on the bonnet of James Dean’s Porsche 550 Spyder: symbol of a movement that transcends death. In Salzburg people could tell when Herbert von Karajan was there by the car parked at the offices of its famous festival hall: “God drives a Porsche.” Furrows and flat surfaces, curves and corners, aggression and graciousness, strength and elegance, speed and solidity, focussed concentration and casual playfulness: seemingly disparate forces in precisely calibrated balance. Breaking free of the confluence of automated currents, setting one’s own course, experiencing the pleasure of authenticity beyond efficiency. Refuge for individualists, nonconformists, the avant-garde. Exclusive, yet right in the middle of it all. Targa Florio, Le Mans: dream-like places, built out of triumph and tragedy. One: a victorious hero. The other: still a hero in defeat. -

Preparacion Irmscher De Opel

Éxito por Competencia:Retrato de la casa Irmscher. La historia de la casa Irmscher y del éxito mundial del grupo de empresas Irmscher están íntimamente vinculados al fundador. Günter Irmscher, y a su carrera profesional. Como joven ingeniero de una empresa de la industria de aceites minerales, y como persona de enlace con la industria automovilística, despertóse su pasión por el deporte del motor. Günter Imscher participó en todas las competiciones: Circuitos, montaña, rallyes. En las horas de la tarde y de la noche se preparaban los vehículos, en los fines de semana se tomaba parte en las competiciones. Con una preparación cuidadosa, con pocos medios, pero con alto conocimiento de la conducción, era posible, en aquellos tiempos, lograr éxitos. Günter Imscher lo consiguió, y pronto pasó a ser uno de los mas conocidos deportistas alemanes del motor. En 1964 ganó sobradamente la copa ONS, en 1965 el campeonato de coches de turismo. Con el copiloto Harald Andersen venció Irmscher en 1967 con una ventaja de 26 minutos en la vuelta a Europa. A parte de sus cualidades como deportista del motor, Günter Imscher ganó rápidamente renombre como especialista en motores. En 1968 osó por último establecerse por su cuenta primeramente sin vinculación a ninguna marca. El capital inicial lo obtuvo del producto de la venta de su Kadett de rallye. El know-how (saber como) adquirido por Günter Imscher antes de la fundación de la casa y su consecuente puesta en práctica sigue siendo hoy dia garantia del éxito del grupo de empresas. La casa Irmscher se expansionó rapidamente, especializándose en vehículos de la marca Opel. -

Opel Astra Owner Manual.Pdf

OPEL ASTRA Owner's Manual Contents Introduction .................................... 2 In brief ............................................ 6 Keys, doors and windows ............ 20 Seats, restraints ........................... 47 Storage ........................................ 67 Instruments and controls ............. 86 Lighting ...................................... 117 Climate control ........................... 124 Driving and operating ................. 132 Vehicle care ............................... 159 Service and maintenance .......... 206 Technical data ........................... 210 Customer information ................ 253 Index .......................................... 256 2 Introduction Introduction Introduction 3 Vehicle specific data When this Owner's Manual refers to a ■ The index will enable you to search workshop visit, we recommend your for specific information. Please enter your vehicle's data on Opel Service Partner. the previous page to keep it easily ■ This Owner's Manual depicts left- accessible. This information is All Opel Service Partners provide hand drive vehicles. Operation is available in the sections "Service and first-class service at reasonable similar for right-hand drive vehicles. maintenance" and "Technical data" prices. Experienced mechanics ■ The Owner's Manual uses the as well as on the identification plate. trained by Opel work according to factory engine designations. The specific Opel instructions. corresponding sales designations Introduction The customer literature pack should can be found in the section always be kept ready to hand in the "Technical data". Your vehicle is a designed vehicle. combination of advanced technology, ■ Directional data, e.g. left or right, or safety, environmental friendliness front or back, always relate to the and economy. Using this manual direction of travel. This Owner's Manual provides you ■ This manual describes all options ■ The vehicle display screens may with all the necessary information to and features available for this not support your specific language. -

DIESEL ENGINE SETTING/LOCKING TOOL KIT for VAUXHALL/OPEL 2.0Di/2.2Di

VS131 DIESEL ENGINE SETTING/LOCKING TOOL KIT FOR VAUXHALL/OPEL 2.0Di/2.2Di 1. INTRODUCTION & APPLICATIONS 1.1. INTRODUCTION VS131 Setting/Locking Tool Kit includes the Camshaft Setting Tool to 'lock' the camshaft in its correct timing position, a Crankshaft Locking Pin and Injection Pump Locking Pin. Additionally the kit includes the essential Timing Adjustment Assembly required to adjust and fix pump timing/cam sprocket position during the engine timing procedure. 1.2. APPLICATIONS Vauxhall/Opel: Astra, Astravan, Zafira, Vectra, Omega, Sintra, Frontera X20DTL / X20DTH / X22DTH 2.0Di and 2.2Di EcoTec diesel engines Saab: 9-3 2.2D Turbo (98-) 2. SAFETY INSTRUCTIONS p WARNING! Ensure Health and Safety, local authority and general workshop practice regulations are adhered to when using tools. 7 DO NOT use tools if damaged. 3 Maintain tools in good and clean condition for best and safest performance. 3 Ensure that a vehicle which has been jacked up is adequately supported with axle stands. 3 Wear approved eye protection. A full range of personal safety equipment is available from your Sealey dealer. 3 Wear suitable clothing to avoid snagging. Do not wear jewellery and tie back long hair. 3 Account for all tools, locking bolts, pins and parts being used and do not leave them in or near the engine. p WARNING! Incorrect or out of phase camshaft timing can result in contact between the valve head and the piston crown causing damage to the engine. Incorrect injection pump timing may cause excessive smoke emissions, poor starting and low power output. IMPORTANT: These instructions are provided as a guide only. -

YOUNG Tariff (Available from June 15Th, 2020)

Ubeeqo - YOUNG Tariff (Available from June 15th, 2020) CARSHARING Rates Fuel and insurance always included. No fixed contracts. CATEGORY HOUR DAY 2ND DAY SMALL 5,5€ 46€ 42€ Opel Adam, Fiat 500 Cabrio, Fiat 500, Kia Picanto, Toyota Aygo. MEDIUM 6,7€ 52€ 46€ Peugeot 208, Audi A1 TDI, Opel Corsa, Kia Rio, Audi A1 TFSI Volkswagen Polo. ECO 7,2€ 55€ 50€ Opel Corsa ECO, Toyota Yaris ECO, Ioniq ECO, Opel Mokka ECO. LARGE Peugeot Partner, Seat Leon, Volkswagen Golf, Opel Astra, Audi 8,2€ 65€ 54€ New A1, Jeep Renegade Multijet, Renault Kangoo, Citroën Berlingo, Jeep Renegade MT6, Seat Leon TDI. ZERO 8,5€ 65€ 54€ Audi A3 e-tron FAMILY 9,5€ 75€ 65€ Kia Carens, Opel Zafira, Seat Alhambra, Ssangyong Rodius, Volkswagen Touran. VAN 11,5€ 85€ 81€ Peugeot Expert, Peugeot Traveller, Renault Traffic, Citroën SpaceTourer, Citroën Jumpy. MILEAGE First 30 km (always, in each booking) INCLUDED Km 30 - 100 0,25€ From km 101 0,18€ LONG DURATION Rates For longer bookings. At the time of booking, 200km will be charged at €0.15/km. Fuel and insurance always included. CATEGORY 1 2 3-6 7-14 15-23 +24 SMALL 41€ 32€ 27€ 27€ 25€ 25€ Opel Adam, Fiat 500 Cabrio, Fiat 500, Kia Picanto, Toyota Aygo. MEDIUM 49€ 35€ 28€ 28€ 27€ 26€ Peugeot 208, Audi A1 TDI, Opel Corsa, Kia Rio, Audi A1 TFSI Volkswagen Polo. ECO 55€ 42€ 31€ 31€ 29€ 27€ Opel Corsa ECO, Toyota Yaris ECO, Ioniq ECO, Opel Mokka ECO. LARGE Peugeot Partner, Seat Leon, Volkswagen Golf, Opel Astra, Audi New A1, Jeep 67€ 57€ 46€ 39€ 39€ 35€ Renegade Multijet, Renault Kangoo, Citroën Berlingo, Jeep Renegade MT6, Seat Leon TDI.