Chapitre VIII

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Yonne Mémoire

LE BULLETIN DE L’ARORY Yonne numéro 12 - mai 2004 - 3€ Mémoire40/44 Sommaire INTRODUCTION par Jean Rolley La France libre, les Alliés, Ce numéro est consacré au soixantième par la Résistance de l’Yonne dans la et la Résistance intérieure / anniversaire du débarquement en bataille engagée sur les plages de pages 1, 2, 3, par Jean Rolley. Normandie, qui sera l’occasion de reve- Normandie, comment elle participe aux nir sur ce moment décisif. Après les événements, dans le cadre de l’action des La participation alliée à désillusions de l’automne 1943, les rudes armées alliées, au cours du mois de juin l’action militaire de la Résistance de l’Yonne / coups portés par les Allemands, les 1944. Il n’est pas question ici de pré- pages 4, 5, par Joël Drogland. effets des bombardements alliés sur le tendre présenter un tableau exhaustif, moral de la population, la mise en place mais simplement de montrer comment Les parachutages dans de l’Etat milicien, voici venu enfin le les actions des résistants de l’Yonne ont l’Yonne en juin et début moment tant attendu du Débarquement. leur place dans la bataille qui s’engage juillet 1944 / pages 6, 7, par ❚ Claude Delasselle. Nous essayons de montrer la part prise pour la libération du territoire. La mise en application du plan Vert dans l’Yonne / pages 8, 9, par Claude Delasselle. La France libre, les Alliés, La stratégie d’insurrection nationale dans le département de l’Yonne / pages 9, à 11, par Joël Drogland. et la Résistance intérieure La stratégie du responsable C’est au cours du mois de janvier 1944, quand le débarquement a été militaire de Libération-Nord décidé, que les Alliés, et d’abord les Anglais, ont changé d’attitude vis à vis de l’Yonne en juin 1944 / pages 12, 13, par Jean Rolley. -

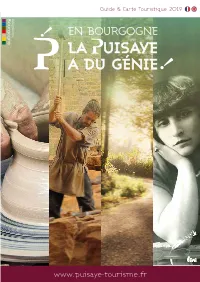

Puisaye-Web.Pdf

ar ICI, Je localise La Puisaye EN VOITURE EN BUS Paris Paris : 1h45 Des liaisons quotidiennes assurent Beaune : 1h40 des trajets Paris-Saint-Fargeau / Orléans Dijon Dijon : 2h00 Saint-Sauveur en Puisaye. Orléans : 1h30 BOURGOGNE Des liaisons régulières assurent Lyon : 3h00 des trajets depuis la gare routière Lyon Possibilité de covoiturage avec d’Auxerre et la gare ferroviaire blablacar.fr et viamobigo.fr de Joigny. Plus d’informations auprès Les VTC « la bonne route » de l’Office de Tourisme. et « Grapes and Corks », vous transportent où vous le souhaitez, sur des courtes ou longues EN TRAIN distances (journée touristique, Sens Paris / Auxerre gare SNCF, aéroports, etc.). ou Cosne sur Loire : 1h45 Plus d’infos : vtc-la-bonne-route. Paris / Joigny : 1h15 Auxerre business.site / grapesandcorks.com Lyon/Auxerre : 4h00 Genève/Auxerre : 5h30 PUISAYE-FORTERRE EN AVION Bruxelles / Auxerre : 4h00 Avallon Aéroport de Paris-Orly (153km) Informations : Aéroport de Paris-Charles www.voyages-sncf.com -de-Gaulle (188km) www.aeroportsdeparis.fr 2 La Puisaye, un des secrets les mieux gardés de la Bourgogne Puisaye, one of the best kept secrets in Bourgogne. LE WIFI EN PUISAYE-FORTERRE SOMMAIRE Gratuit, illimité et sécurisé. Connectez-vous dans nos sept points d’accueil. Avec le wifi territorial Bourgogne, nous, Office de Tourisme, Patrimoine 4 facilitons la connexion à nos visiteurs Balades et loisirs 14 MONUMENT HISTORIQUE FAMIL’YONNE Carte touristique 18 Sites et hébergements labellisés Famil’Yonne. Les sites Famil’Yonne proposent différentes Sport -

Liste Des Communes Du Territoire D'intervention De L'had Sud Yonne

Liste des communes du territoire d’intervention de l’HAD Sud Yonne Accolay Beugnon Chéu Aigremont Bierry-les-Belles-Fontaines Chevannes Aisy-sur-Armançon Billy-sur-Oisy Chevroches Alligny-Cosne Bitry Chichée Amazy Blacy Chitry Ancy-le-Franc Blannay Ciez Ancy-le-Libre Bleigny-le-Carreau Cisery Andryes Bléneau Clamecy Angely Bois-d'Arcy Collan Annay Bouhy Colméry Annay-la-Côte Branches Corvol-l'Orgueilleux Annay-sur-Serein Breugnon Cosne-Cours-sur-Loire Annéot Brèves Coulangeron Annoux Brosses Coulanges-la-Vineuse Appoigny Bulcy Coulanges-sur-Yonne Arbourse Bussières Couloutre Arcy-sur-Cure Butteaux Courcelles Argentenay Carisey Courgis Argenteuil-sur-Armançon Censy Courson-les-Carrières Armes Cessy-les-Bois Coutarnoux Arquian Chablis Crain Arthel Chailley Cravant Arthonnay Chamoux Cruzy-le-Châtel Arzembouy Champcevrais Cry Asnières-sous-Bois Champignelles Cuncy-lès-Varzy Asnois Champlemy Cussy-les-Forges Asquins Champlin Dampierre-sous-Bouhy Athie Champs-sur-Yonne Dannemoine Augy Champvoux Diges Auxerre Charbuy Dirol Avallon Charentenay Dissangis Baon Chasnay Domecy-sur-Cure Bazarnes Chassignelles Domecy-sur-le-Vault Beaumont Chastellux-sur-Cure Dompierre-sur-Nièvre Beaumont-la-Ferrière Châteauneuf-Val-de-Bargis Donzy Beauvilliers Châtel-Censoir Dornecy Beauvoir Châtel-Gérard Dracy Beine Chaulgnes Druyes-les-Belles-Fontaines Bernouil Chemilly-sur-Serein Dyé Béru Chemilly-sur-Yonne Égleny Bessy-sur-Cure Cheney Entrains-sur-Nohain www.hadfrance.fr CH d’Auxerre - 2 Bd de Verdun - 89000 AUXERRE - Tél : 03 86 48 45 96 - Fax : 03 86 48 65 50 -

Recueil Des Actes Administratifs N°89-2021-031

RECUEIL DES ACTES ADMINISTRATIFS N°89-2021-031 YONNE PUBLIÉ LE 15 FÉVRIER 2021 1 Sommaire ARS Bourgogne Franche-Comté 89-2021-02-01-064 - Arrêté ARSBFC/DOS/RHSS/21-0011 portant désignation de Madame Sophie LABART, directrice adjointe de la direction commune des Centres Hospitaliers d’AUXERRE, AVALLON, TONNERRE et CLAMECY, directrice déléguée du Centre Hospitalier de TONNERRE, en qualité de directrice par intérim de la direction commune des EHPAD d’ANCY-LE-FRANC et de RAVIERES (Yonne) (2 pages) Page 5 89-2021-01-28-002 - Arrêté ARSBFC/DOS/RHSS/21-0012 portant désignation de Madame Guénaëlle NEDELLEC, directrice de l’EHPAD de SAINT FARGEAU, en qualité de directrice par intérim de l’EHPAD de POURRAIN (Yonne) (2 pages) Page 8 Direction départementale de la cohésion sociale et de la protection des populations 89-2021-02-04-001 - Arrêté DDCSPP-DIR-2021-016 (2 pages) Page 11 89-2021-02-05-002 - Arrêté DDCSPP/SPSE/2021/0010 du 05/02/2021 fixant la liste départementale des MJPM et des DPF ET_3_PEIS_21020816150 (7 pages) Page 14 Direction départementale de la cohésion sociale et de la protection des populations de l'Yonne 89-2021-02-01-058 - 2021-0011 SPA ALC abrogation habilitation sanitaire Dr DESCLOIX Anne-Laure.odt (1 page) Page 22 89-2021-02-01-059 - 2021-0012 SPA ALC habilitation sanitaire Dr LEMMENS Sophie.odt (1 page) Page 24 89-2021-01-26-002 - 2021-008 SPA ALC abrogation habilitation sanitaire Dr BERNITSA Theodora.odt (1 page) Page 26 Direction départementale des finances publiques de l'Yonne 89-2021-02-01-065 - Procuration SGC Auxerre -

3+Volets+Ssiad+Toucy+Maj+

Urgence secourisme Action sociale NOS PRESTATIONS Nous contacter Santé autonomie Formation Action internationale Afin de vous permettre de continuer à vivre chez vous en toute sérénité , notre service SSIAD DE TOUCY met à votre disposition un ensemble de n Tél. : 03 86 44 25 90 soins adaptés qui s’articulent autour de Fax : 03 86 44 18 57 SERVICES DE SOINS INFIRMIERS À DOMICILE 20, chemin de ronde - 89130 Toucy FILIÈRE domicile DE TOUCY soins d’hygiène et de confort mais aussi de [email protected] soins techniques infirmiers . n TOUCY HORAIRES D’OUVERTURE DES BUREAUX Du lundi au vendredi de 8h30 à 17h. En cas d’absence, un répondeur enregistre les messages. n HORAIRES D’INTERVENTION 7 jours /7 y compris les jours fériés de 7h30 à 19h30. n TERRITOIRE D’INTERVENTION Canton d’Aillant-sur-Tholon : Aillant-sur-Tholon, Villiers-sur- Tholon, Laduz, La Ferté-Loupière, Volgré, Senan, Neuilly, Guerchy, Branches, Champvallon, Paroy-sur-Tholon, Fleury-la-Vallée, Poilly- sur-Tholon, Chassy, Sommecaise, Les Ormes, Saint-Maurice-le- Une évaluation de vos attentes et besoins est réalisée à domicile. Vieil, Saint-Maurice- Thizouaille. n Toilette n Préparation et prise de médicaments Canton de Toucy : Toucy, Villiers-Saint-Benoit, Merry-la-Vallée, Saint- Martin-sur-Ocre, Lindry, Pourrain, Parly, Dracy, Diges, 4 V Alimentation et hydratation Pansements - n n Égleny, Moulins-sur-Ouanne, Leugny, Ouanne. 5 1 0 2 r e n Prévention des escarres n Injections, perfusions i r v é F - l e t A n o i t a r t s u l l I Prendr e soi n de vous SERVICES AUX PERSONNES À DOMICILE (NF311) Cette marque prouve la conformité à la norme NF X 50-056 et garantit que le respect de la déontologie, l’accueil, l’analyse de la demande, l’élaboration de l’offre de service, le devis, le contrat, les dispositions pour l’intervention, c’ est notre les compétences des personnes, le suivi, le traitement des réclamations et l’analyse de la satisfaction du client sont contrôlés régulièrement. -

Zumba Toucy | Cd 89

Comité Départemental 89 Président·e JEAN MICHEL JOURDAN D : 03 86 41 01 12 9 RUE DES ECOLES P : 07 82 19 91 50 89240 POURRAIN T : [email protected] F : Secrétaire général·e JOSIANE MAGNE D : 03 86 34 02 93 3 IMPASSE DE LA COTE GRELOT P : 06 26 37 03 96 89200 PROVENCY T : [email protected] F : Trésorier·e JEAN CLAUDE COUSON D : 03 86 41 11 91 12 LES SAVIERS P : 89240 POURRAIN T : [email protected] F : Trésorier·e adjoint·e GHISLAINE RACAUD D : CIDEX 01 - 13 RUE BEAU SOLEIL P : 06 87 47 48 30 89240 POURRAIN T : [email protected] F : Vice-Président·e·s VALERIE CHOICHILLON D : 69 RUE DE LA LIBERTE P : 06 64 01 16 73 89200 SAUVIGNY LE BOIS T : [email protected] F : ROBERT DURVILLE D : 03 86 41 00 02 5 LES BOIVINS P : 89240 POURRAIN T : [email protected] F : Membre·s du conseil d'administration PAOLA BIZOT D : 03 86 73 74 20 19 ROUTE DE BRANCHES P : 06 62 89 59 95 89113 GUERCHY T : [email protected] F : JACQUES BOIVIN D : 03 86 41 02 77 28 RUE BEAUSOLEIL P : 89240 POURRAIN T : [email protected] F : VIRGINIE CARRE D : 03 86 44 23 63 16 LES MIGNONS P : 06 77 22 75 98 89130 LALANDE T : [email protected] F : JEAN MICHEL FAURE D : 09 66 43 38 50 2 ALLEE DES CHAMPS - LES P : 06 74 91 90 54 GAUTHIERS 89240 PARLY T : [email protected] F : ROMUALD FONTAINE D : 03 86 44 17 63 7 RUE DES PETITS CHAMPS P : 89130 MOULIN SUR OUANNE T : [email protected] F : MONIQUE GERARD D : 09 54 15 65 04 2 B RUE DU PRIEURE P : 06 24 66 24 07 89800 CHICHEE T : [email protected] F : 13/12/2018 -

Attribution 2

Attributions plan de chasse Grand Gibier Campagne 2019/2020 Auxerrois N° Nom, Prénom Territoire ecteur urface Attributions Observations ociété 0801050 GO-ES Philippe MONETEAU A BP 18 3 Chevreuil (CHI Rive gauche de l7.onne STE DE -ONETEAU A BS 0 2 Sanglier (SAI 1(re attributio A PL ,7 Total 115 0801060 BUCINA Joris AUXERRE A BP 7 1 Chevreuil (CHI ASSOCIATION DES A BS 0 2 Sanglier (SAI 1(re attributio CHASSEURS DES A PL 55 CHAPOTTES Total 62 0801100 1ILLON Gérard AUXERRE A BP 31 3 Chevreuil (CHI MONETEAU A BS 0 2 Sanglier (SAI 1(re attributio A PL 32 Total 63 0802000 DELAIRE Gérard FLEURY LA VALLEE B BP 212 12 Chevreuil (CHI STE DE 1LEUR. LA B BS 0 10 Sanglier (SAI 1(re attributi VALLEE A PL 825 Total 1 036 0802080 LE-ONNIER Thierry VILLEFARGEAU B BP 15 1 Chevreuil (CHI B BS 0 A PL 11 Total 25 0802100 -ATHIOT Patrick CHARBUY B BP 850 25 Chevreuil (CHI STE DE CHARBU. VILLEFARGEAU B BS 0 30 Sanglier (SAI 1(re attributi A PL 1 200 Total 2 040 0802120 -OREAU Jean-Pierre APPOIGNY B BP 331 5 Chevreuil (CHI Sud de l7A8 STE DE CHASSE B BS 18 15 Sanglier (SAI 1(re attributi D7APPOIGN. A PL 1,2 Total 541 0802140 -ANNEV. Philippe CHEVANNES B BP 157 5 Chevreuil (CHI ESCAMPS B BS 0 3 Sanglier (SAI 1(re attributio POURRAIN A PL 0 VILLEFARGEAU Total 147 0802150 BOUCAULT -ichel APPOIGNY B BP 131 2 Chevreuil (CHI B BS 0 8 Sanglier (SAI 1(re attributio A PL 8, Total 200 0802250 DELAGE DE LUGET PERRIGNY B BP 70 3 Chevreuil (CHI Damien APPOIGNY B BS 0 3 Sanglier (SAI 1(re attributio SCI DU PETIT BOIS A PL 58 Total 118 0802300 -OREL Patrick PERRIGNY B BP 220 15 Chevreuil (CHI STE DE PERRIGN. -

BROCANTES-VIDE GRENIERS – YONNE (89) Dimanche 11 Mars

BROCANTES-VIDE GRENIERS – YONNE (89) Dimanche 11 Mars : Migennes ; Dimanche 18 Mars : Auxerre ; Bléneau ; Rosoy ; Sens ; Vergigny Vendredi 23 Mars : Chaumot Samedi 24 Mars : Chaumot Dimanche 25 Mars : Auxerre ; Chaumot ; Vallan Dimanche 1er Avril : Pourrain ; Saint-Agnan ; Trichey Lundi 2 Avril : Bagneux ; Vincelottes Dimanche 8 Avril : Ancy-le-Franc ; Gurgy ; Rouvray ; Saint-Florentin ; Sens ; Serbonnes ; Villebougis Dimanche 15 Avril : Brion ; Savigny-sur-Clairis ; Sens ; Thury Dimanche 22 Avril : Arces-Dilo ; Neuvy-Sautour Dimanche 29 Avril : Paron Mardi 1er Mai : Bléneau ; Deux-Rivières ; Dracy ; Épineuil ; Précy sur Vrin ; Saints-en-Puisaye Samedi 5 Mai : Auxerre ; Fontenouilles ; Gron ; Ouanne Dimanche 6 Mai : Auxerre ; Paroy-sur-Tholon ; Paroy sur Tholon ; Percey ; Perreux ; Saint- Brancher ; Saint-Privé ; Villiers-Nonains Mardi 8 Mai : Guillon ; La-Chapelle-sur-Oreuse ; Prunoy Jeudi 10 Mai : Parly Dimanche 13 Mai : Chevannes ; Saint-Aubin-sur-Yonne Dimanche 20 Mai : Bouilly ; Champignelles ; Coulanges-sur-Yonne ; Dannemoine ; Escolives- Sainte-Camille ; Fontenay-Près-Chablis ; Fontenoy ; Grandchamp ; Hauterive ; La Cour Barée ; Saint-Bris-le-Vineux ; Villemanoche Lundi 21 Mai : Chamvres ; Monéteau ; Sens Samedi 26 Mai : Saint-en-Puisaye Dimanche 27 Mai : Champigny ; Champlay ; Druyes-les-Belles-Fontaines ; Looze ; Saints-en- Puisaye ; Saint-Martin-des-Champs ; Themes ; Toucy ; Villefranche-Saint-Phal Dimanche 3 Juin : Bussy-en-Othe ; Chéroy ; Dicy ; Lasson ; Monéteau Mardi 5 Juin : Saint-Maurice-aux-Riches-Hommes Dimanche 10 Juin -

Secteur Des Collèges Selon La Commune De Résidence

SECTEURS DES COLLÈGES SELON LA COMMUNE DE RÉSIDENCE BASSIN SUD - AUXERRE BASSIN SUD - AVALLON 1. Secteur Clg Albert Camus - Auxerre 1. Secteur Clg Parc des Chaumes - Avallon Auxerre Rouvray Avallon Provency Héry Seignelay Beauvilliers Quarré les Tombes Jonches Sougères sur Sinotte Bussières Saint André en Terre plaine Laborde Venouse Chastellux sur Cure Saint Brancher Monéteau Villeneuve St Salves Cisery Saint Germain des Champs Montigny la Resle Cussy les Forges Saint Léger Vauban Domecy sur Cure Sainte Magnance 2. Secteur Clg Bienvenu Martin - Auxerre Guillon Sauvigny le Beuréal Auxerre Lindry Island Sauvigny le Bois Gurgy Vallan Magny Savigny en Terre Plaine Gy l'Evèque Ménades Sceaux Montréal Trevilly 3. Secteur Clg Denfert Rochereau - Auxerre Pierre Perthuis Vignes Auxerre Venoy Pontaubert 4. Secteur Clg de Paul Bert - Auxerre 2. Secteur Clg Maurice clavel - Avallon Annay la côte Fontenay près Vézelay Auxerre Escolives Ste Camille Annéot Girolles Augy Jussy Asnières sous Bois Givry Bleigny le Carreau Quenne Asquins Lucy le Bois Champs sur Yonne Saint Bris le Vineux Athie Montillot Coulanges La Vineuse Vaux (Auxerre) Avallon Saint Père Blannay Sermizelles 5. Secteur Clg Jean Bertin - St Georges sur Baulche Brosses Tharoiseau Chamoux Tharot Appoigny Perrigny Domecy sur Vault Thory Charbuy St Georges sur Baulche Etaule Vault de Lugny Chevannes Villefargeau Foissy lès Vézelay Vézelay 3. Secteur Clg Milès de Noyers - Noyers Angely Marmeaux Annay sur Serein Massangis Annoux Molay Bierry les Belles Fontaines Moulins en Tonnerrois Blacy Nitry Censy Noyers Châtel Gerard Pasilly Civry sur Serein (Massangis) Pizy Coutarnoux Poilly sur Serein Dissangis Sainte Colombe Etivey Sainte Vertu Fresnes Santigny Grimault Sarry Isle sur serein (L') Talcy Jouancy Thizy Joux la Ville Vassy 4. -

La Communauté De Communes En Action(S) DU NOUVEAU DANS LA COLLECTE DES DÉCHETS Photo©D

Magazine de la Communauté de communes de Puisaye-Forterre Inter ’ Com n° 2 - PRINTEMPS 2019 bulletin communautaire pour un meilleur débit internet deuxième contrat pour la santé Photo©D. Salem Photo©D. la Communauté de communes en action(s) DU NOUVEAU DANS LA COLLECTE DES DÉCHETS Vue près de Lainsecq- de Lainsecq- près Vue Magazine de la Communauté de communes de Puisaye-Forterre Économie L’édito du Président sommaire Comme vous le découvrirez au fil des pages de notre magazine, la Commu- La Communauté 3/ Économie nauté de communes de Puisaye-For- de communes terre est compétente dans des do- soutient l’immobilier 4/ numérique maines extrêmement variés. économique La collectivité gère des services du quo- La Communauté de communes 5/ urbanisme tidien tels que les crèches et centres de de Puisaye-Forterre mène diffé- loisirs, les ordures ménagères, la santé rentes actions pour encourager tout en ayant une vision de son déve- le développement économique 6/ santé de son territoire. loppement sur le long terme. Dans le cadre de sa compétence M. Saulnier-Arrighi 8/ environnement économique, la collectivité peut (Photo©MichelJoly) A ce titre, la CCPF conduit des pro- jets ambitieux dans le domaine de 2 entreprises de pointe apporter une aide financière aux 10/ DÉchets ménagers l’environnement, avec la mise en œuvre d’un plan climat projets immobiliers des acteurs économiques conformément à air énergie territorial dont le but est d’agir sur le climat et sous le même toit à Saint-Fargeau son règlement d’intervention. Les 12/ ressources locales développer les énergies renouvelables ; dans le domaine A Saint-Fargeau, un bâtiment est en cédé innovant de désinfection de maté- entreprises industrielles, artisa- sportif et de loisirs, avec la création d’un centre aquatique cours de construction sur la ZA inter- riel médical. -

Recueil Des Actes Administratifs N° 02/2010 Du 28 Janvier 2010

PREFECTURE DE L’YONNE RECUEIL DES ACTES ADMINISTRATIFS n° 02/2010 du 28 janvier 2010 Adresse de la préfecture : Place de la Préfecture - 89016 Auxerre cedex – tél. standard 03.86.72.79.89 Horaires d’ouverture : 9h-12h et 13h30-16h Adresse de la sous-préfecture d’Avallon : 24 rue de Lyon – 89000 Avallon – tél. standard 03.86.34.92.00 Horaires d’ouverture : 9h-12h et 13h30-16h Adresse de la sous-préfecture de Sens : 2 rue Général Leclerc – 89100 Sens cedex – tél. standard 03.86.64.78.00 Horaires d’ouverture : 9h-11h30 et 13h45-16h30 e-mail : [email protected] site internet des services de l’Etat : http://www.yonne.pref.gouv.fr RAA numéro 02/2010 du 28 janvier 2010 L’intégralité de ce recueil est consultable à la préfecture (SCAT) et dans les sous-préfectures du département de l’Yonne, aux heures d’ouverture au public, ainsi que sur le site internet des services de l’Etat. PREFECTURE DE L’YONNE Recueil des Actes Administratifs n°02 du 28 janvier 2010 ---ooOoo--- S O M M A I R E N° d’arrêté Date Objet de l’arrêté Page PREFECTURE DE L’YONNE Cabinet Arrêté portant prescription de l'élaboration d'un plan de prévention des risques technologiques concernant l'établissement DAVEY PREF-CAB-2010-0022 18/01/2010 BICKFORD sis sur le territoire de la commune de HÉRY et 3 impactant le territoire des communes de HÉRY, HAUTERIVE et SEIGNELAY Arrêté du 19 janvier 2010 conférant l’honorariat à Madame Josette PREF/CAB/2010/025 19/01/2010 4 CHABOZ ancien maire de la commune de Saint-Florentin Arrêté modifiant l’arrêté N° PREF-CAB-2008-0385 du 2 juin -

Juillet 2017

SOMMAIRE JUILLET 2017 02-Le mot de Mr le Maire 03-PV du conseil municipal 06-PV du conseil municipal Ont collaboré à la mise en page du Informations pratiques-Mairie Bulletin Municipal : 07-Informations pratiques-Mairie Santé Cœur de Puisaye 08-Deux Digeois à l’honneur Mr BONNOT Guy 09-Les entreprises Mme ARMAND Monique 11-Le club Marie Noël Mme ARMAND Nadia 13-Le 14 juillet Mr J.G BEGUE Des astuces Mme SERRIS Patricia 14-La Saint Maurice Mr SERRIS Jean 17-Marie Noël et Diges Mr BLIN Jérôme 18-Le comité des fêtes Mme VOIRIN Martine 20-Des légumes copains Mme DUCLOY Henriette 21-Le football club Diges-Pourrain Mme MICHAUX Véronique 24-Au fil des jours Les associations Agnès, Jessica Responsable de la mise en page : Mme BLANCHO Responsable de la publication : M VANDAELE SECRETARIAT DE MAIRIE HORAIRES DE L’AGENCE POSTALE Lundi, mercredi, vendredi de 9h à 12h Lundi, mardi, vendredi et samedi de 9h à 12h Mardi, jeudi, vendredi de 14h à 17h30 Mercredi de 10h à 12h. Fermée le jeudi Samedi de 10h à 12h TEL : 03 86 41 14 30 PERMANENCE DE Monsieur LE MAIRE Samedi de 10h à 12h MAIRIE DE DIGES 1, place Marie-Noël TEL 03 86 41 12 89 SUPERETTE DIGES (alimentation générale) FAX 03 86 41 09 83 Ouverte tous les jours ainsi que les jours fériés de 8h30 à 13h et de 15h30 à 20h Livraison à domicile entre 12h et 15h ou après 20h Adresse mail : [email protected] TEL 03 86 32 07 80 Site : http://diges.free.fr « LA VIEILLE FERME » Restaurant-Bar-Tabac Ouvert tous les jours.