Reporte Final De Estadía Erick Francisco Vidal Hernández

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Year in Review 2015 Facts & Figures Opel Mokka X

YEAR IN REVIEW 2015 FACTS & FIGURES OPEL MOKKA X More information about Opel: Weitere Informationen über Opel: opel.com opel.de For media: Für Journalisten: media.opel.com media.opel.de Social Media: https://www.facebook.com/Opel https://www.youtube.com/opel http://twitter.com/opel http://instagram.com/opelofficial https://plus.google.com/+Opel https://www.facebook.com/OpelDE https://www.youtube.com/opelde http://twitter.com/opelDE http://twitter.com/KT_Neumann/@ KT_Neumann http://www.opel-blog.com/ If you have any questions, please contact: Bei Fragen wenden Sie sich bitte an: Nico Schmidt +49 61 42 77 83 25 [email protected] Alexander Bazio +49 61 42 77 29 14 [email protected] Rainer Rohrbach +49 61 42 77 28 22 [email protected] This document was produced by Opel Corporate Communications, February 2016 Dieses Dokument wurde produziert von Opel Corporate Communications, Februar 2016 Layout | Gestaltung: www.designkultur-wiesbaden.de INDEX INHALT AT A GLANCE – 2015 5 ÜBERBLICK – 2015 5 CHAPTER I: COMPANY KAPITEL I: DAS UNTERNEHMEN Management Board 7 Geschäftsführung 7 Heritage 8 Geschichte 10 Innovations 12 Innovationen 15 Awards 17 Auszeichnungen 18 Opel Locations in Europe 20 Opel-Standorte in Europa 20 CHAPTER II: VEHICLES & TECHNOLOGIES KAPITEL II: FAHRZEUGE & TECHNOLOGIEN Vehicles 23 Fahrzeuge 23 Technologies 34 Technologien 34 CHAPTER III: PRODUCTION KAPITEL III: PRODUKTION Production by Country and Plant 36 Produktion nach Ländern und Werken 36 Vehicle Production by Model 37 Fahrzeugproduktion nach Modellen -

MBS-CATALOGO.Pdf

D-STEERING STEERING GEAR BALL BEARING AC-1 AC-2 AC-3 AC-4 DIMENSIONS ((((mmmmmmmm)))) OUTER WIDTH (OUTER WIDTH (INNER SET WIDTH N.W. DRAWIN MBS No. BORE (d) DIAMETER (D) RACE) (C) RACE) (B) (T) (Gr) G TYPE 5666683 27.500 38.100 7.900 242424 AC-2 5666693 20.000 34.200 9.000 202020 AC-1 5666683/93 19.000 38.100 10.500 444444 AC-3 5673272 38.460 55.600 7.899 595959 AC-2 5673271 29.800 43.000 9.000 303030 AC-1 5673272/71 29.800 55.600 11.300 999999 AC-3 C4TZ3571A 28.700 50.640 10.800 424242 AC-1 C4TZ3552A 37.800 53.975 8.800 575757 AC-2 C4TZ3553A 37.800 58.737 9.300 878787 AC-2 C4TZ3552A/71A 28.700 53.975 13.900 959595 AC-3 C4TZ3553A/71A 28.700 58.737 13.900 127 AC-3 M307487 17.000 32.000 10.110 343434 AC-3 STEERING GEAR SPHERICAL ROLLER BEARING CCC ddd DDD SP-1 SP-2 SP-3 SP-4 DIMENSIONS ((((mmmmmmmm)))) OUTER WIDTH (OUTER WIDTH (INNER SET WIDTH N.W. DRAWIN MBS NO. BORE (d) DIAMETER (D) RACE) (C) RACE) (B) (T) (Gr) G TYPE 10790S 23.800 38.300 11.500 343434 SP-1 10790Z 33.700 44.501 9.840 404040 SP-2 10790SZ 23.800 44.501 11.500 747474 SP-3 10983R 30.800 47.400 12.380 484848 SP-1 10983Z 42.400 55.613 10.600 686868 SP-2 10983RZ 30.800 55.613 13.000 116 SP-3 509043A 26.500 57.000 12.500 10.470 14.800 150 SP-4 502365 26.500 55.000 12.500 9.900 14.250 131 SP-4 D-BALL 1 DOUBLE-ROW BALL BEARING for WHEEL DB-1 DB-2 DB-3 DIMENSIONS ((((mmmmmmmm)))) OUTER WIDTH (OUTER WIDTH (INNER DRAWING MBS No. -

R E G L a M E N T O T E C N I

R E G L A M E N T O T E C N I C O TURISMO STANDARD MEJORADO ART. Nº 1: CATEGORIA: Los automóviles serán agrupados en una única categoría denominada “TURISMO STANDARD MEJORADO”.- ART. Nº 2: VIGENCIA: El presente Reglamento tendrá vigencia a partir del 1º de Enero de 2018 hasta el 31 de Diciembre de 2018, pudiendo ser prorrogado y/o modificado a exclusivo criterio de la Federación Regional de Automovilismo Deportivo Nº 3 zona Centro de la Provincia de Buenos Aires, para dar mayor paridad mecánica, seguridad y abaratar costos de preparación.- ART. Nº 3: DISPOSICIONES GENERALES: a) La interpretación del presente Reglamento, debe hacerse en forma absolutamente restrictiva, es decir que solo se permiten las modificaciones específicamente autorizadas. De la misma forma, las libertades están restringidas únicamente al elemento liberado.- b) Ningún elemento podrá cumplir una función distinta de las específicamente previstas por el fabricante del vehículo en caso de ser un elemento original, o de la función prevista por el presente Reglamento en caso de ser un elemento no original del vehículo declarado.- c) Todos los elementos del vehículo no especificados en este Reglamento Técnico, deberán ser originales de fábrica. En caso de reclamaciones o verificaciones, la Comisión Técnica de esta Federación Regional, utilizara para su cometido como elemento patrón para su control LAS PIEZAS ORIGINALES DE FABRICA.- d) A los señores preparadores, corredores, mecánicos y concurrentes, toda consulta respecto a la interpretación y aplicación de este Reglamento Técnico, deberá hacerse por escrito ante el Comité Ejecutivo de esta Federación Regional, quien se reserva el derecho de aprobar o no todo aquello que no este especificado en el mismo.- e) Se prohíbe el uso de titaneo y fibra de carbono.- f) Aclaraciones: • Se entiende por similar: A toda pieza de diferente fabricante, con las características de la original. -

Lista Completa De Productos

Av.Gral. Paz 12.025 Lomas del Mirador (1752) Buenos Aires- Argentina. Tel.: (011) 4653-3802 - Fax.: (011) 4488-4172 e-mail: ventas @ gea.com.ar Web Site: www.gea.com.ar LISTA DE REPUESTOS PARA CARBURADORES EJES DE LATÓN (bronce) EJES PRIMARIOS CÓDIGO APLICACIÓN P-1/8-8,25-8,50-8,75-9-9,25-9,50 CITROEN 3 CV PRESTIGE P-2/6-6,25-6,35-6,50-6,75-7-7,25-7,50 FIAT 133 Y RENAULT 6 WEBER P-3/7-7,25-7,50-7,75-8 CHEVROLET Y DODGE 1500 con pasador P-4/8-8,25-8,50-8,75-9-9,25-9,50 RENAULT 12 con escalón y FIAT 125 SOLEX EIES primario P-5/7-7,25-7,50-7,75-8 CHEVROLET HOLLEY 1922 y VALIANT III-IV. P-6/8-8,25-8,50-8,75-9-9,25-9,50 PEUGEOT 403-404, RENAULT GORDINI y FIAT MULTICARGA P-7/8-8,25-8,50-8,75-9-9,25-9,50 RENAULT 6 sin palanca P-8/9,50-9,75-10-10,25-10,50 FORD F-100 HOLLEY P-9/9,50-9,75-10-10,25-10,50 TORINO HOLLEY con palanca P-10/8-8,25-8,50-8,75-9-9,25-9,50 PEUGEOT 504, TAUNUS 2300, FIAT 125 -128 IAVA SOLEX EIES Prim. P-11/7-7,25-7,50-7,75-8 DODGE 1500 HOLLEY y CHEVROLET con tuerca P-12/7-7,25-7,50-7,75-8 FORD FALCON HOLLEY P-13/8-8,25-8,50-8,75-9-9,25-9,50 PEUGEOT 505, TAUNUS GHÍA, RENAULT 18 y FORD SIERRA SOLEXEIES primario P-14/8-8,25-8,50-8,75-9 RENAULT 12 CARTER RBS P-15/6-6,25-6,35-6,50-6,75-7-7,25-7,50 FIAT 600-750 y RENAULT 4 WEBER P-16/8-8,25-8,50-8,75-9 FIAT 125 WEBER primario P-17/8-8,25-8,50-8,75-9 FORD TAUNUS y OPEL K 180, GALILEO P-18/8-8,25-8,50-8,75-9 FORD FALCON y CHEVROLET, GALILEO P-20/8-8,25-8,50-8,75 FIAT 125 POTENCIADO, TAUNUS SP SOLEX EIES primario. -

Índice Como Utilizar Este Catálogo

ÍNDICE Índice / Como utilizar este catálogo.................................................... 01 Prueba de la Bujía de Encendido NGK.............................................. 02 Cables de Encendido NGK................................................................. 03 Tabla de Aplicación............................................................................. 04 COMO UTILIZAR ESTE CATÁLOGO TABLA DE APLICACIÓN POR ENSAMBLADORA ENSAMBLADORA BUJÍAS CABLES Vehículos Motor - Versión Año NGK NGK Green Luz (mm) Año NGK FORDO Broncoo 3.0 / 4.0 V6 Todos BPR5EFS 1,0 Corcelo / Del Rey 1.6 Todos BP6HS 0,7 =>1983 SC-F29 Couriero 1.4 16v ZETEC Todos PTR5A-13 1,3 1996=>1999 SC-F11 Couriero 1.6 8v Zetec Rocam (95cv) 2005=> TR6B-10R 1,0 2005=> SC-F02 Ecosportco XLSS 1.6 8v SOHC Zetec RocamR 2003=>2 TR6B-10R 1,0, 2003=>0 SC-F02 Ecosportco XLTT 2.0 16v Duratec 2003=>2 PTR6F-13R 1,3, 2003=>0 SC-F23 Escapec 2.0 / DOHC 2001=>20020 TR55GPR TR55T 1,5, Escortc 1.6 (AE / CHT carb.) TodosT BCPR5ESP BCPR5EYC 0,7, =>1991 ST-F277 Escortc 1.6 / 1.8 (AP carb.) =>1992= BPR5EXP BBPR5EY 0,7, =>1992 ST-V144 Escortc 1.6 / 1.8 (AP carb.) 1993=> BPR5EXP BPR5EYB 0,7, 1993=>9 ST-V155 Código de la Bujía Año del vehículo Identifi que el Identifi que el año Green indicada referencia para el Identifi que el vehículo y tipo del vehículo (opcional) cable de encendido motor - versión Espacio ideal entre los Identifi que la Código de la Bujía NGK electrodos (en mm) ensambladora Aquellas que están en negrita son las recomendadas para el Código del Cable NGK vehículo indicado recomendado para el vehículo indicado Nota: Otros vehículos que no fi guran en esta tabla, consultar el manual del propietario correspondiente o el catálogo general de NGK. -

Cuerpos Mariposa Impulsores

CALIDAD NUEVA LINEA Cuerpos Mariposa NUEVA LINEA Impulsores IMPULSORES IMP 10821 # Dientes 9 Alfa Romeo Alfa 6 2.0, 2.5 Largo 64 mm 2000 Alfa 75 1.6, 1.8, 1.8 turbo, 2.5 Alfa 90 1.8, 2.0 , 2.5 # Estrías 10 75 90 Alfasud 1.2 Super TI Diametro exterior 46,5 mm ALFA SUD Alfetta 1.6,1.8, 2.0 Diametro interno 12 mm Arna Arna 1.2 e 1.3 F2 Diametro Pinión 25,8 mm Giulia Super Giulietta 1.3, 1.8, 2.0 Sentido de giro Horario (cw) GTV Spider GTV2000 2.0 e 2.5 Audi 82327386 / 9936602 Kadett 1.8 Reemplazo Bosch ZBC911335 100 1.8 Ducato Marajó 1.4 e 1.6 1006209410 78MU11350A 100 1.9 Ritmo Super 85 1.5 Monza 1006209404 Passat 100 2.0 Ford Lancia 9001082340 Quantum 200 turbo 200I Galaxy Delta 1.5 F000AL1002 Gol 1.0i Quattro Belina II com motor CHT 1.6 Mercedes Benz 9001066236 Gol 1.6 200 Capri II 2.3, 2.8 200 1006209463 Gol 1.8i 80 1.8 Consul 2.3 208 L 1006209414 LT 28 80 1.9 Corcel II 1.6 220 1006209462 LT 31 80 2.0 Del Rey 1.6 230 9001082618 LT 35 A100 LS de 1972 a 1977 Escort 1.3, 1.6 CHT 280 1006209447 LT 40 A100 L4 1.9 Escort Hobby 1.6 308 L 1006209471 LT 45 A100 GL de 1972 a 1973 FT 100 Opel 1006209416 Parati GLS FT 125 9001082660 BMW Admiral 2.8 Passat GTS Pointer 1.8 FT 130 9001336324 320 Blitz CF 5cil. -

Consumo Urbano

Consumo a 100 Consumo Velocidad Aceleración Puntaje Auto Km/h urbano máxima 0-100 Km/h final (lt/100 (lt/100 Km) Km) Ford Focus 2.0 Ghia 5p 199.400 9.94 86.30 11.40 IKA Torino 380W 199.390 10.30 78.11 14.28 16.66 Peugeot 405 SRi ABS 198.700 9.90 6.72 9.80 Dodge GTX V8 (Automundo) 198.000 9.20 12.00 Renault Torino TSX 195.710 10.80 83.16 10.52 25.97 Renault 21 TXE 189.000 11.81 85.50 7.70 12.30 Dodge GTX V8 (Corsa) 188.990 10.20 83.04 12.50 Ford Sierra XR4 188.560 10.29 87.00 8.30 16.20 Peugeot 405 SR 188.300 10.93 87.50 6.40 10.30 Renault Fuego GTX 2.2 187.600 11.28 82.50 8.30 12.89 Ford Escort 1.8i 16v 187.349 10.78 82.20 6.58 10.34 Fiat Siena HL 16v 186.950 10.38 84.20 6.39 9.89 Fiat Palio HL 16v 184.600 11.00 6.89 10.10 Renault Megane RT 1.6 181.977 12.44 83.50 - 10.07 Peugeot 206 XS 181.900 12.53 82.70 9.43 Ford Escort 1.8 Ghia 181.800 11.02 74.20 7.20 9.80 Peugeot 306 XR 1.8 5p 181.000 11.88 84.20 6.20 10.20 Dodge Polara RT 180.910 11.50 77.48 11.11 20.00 Chevrolet Chevy Serie 2 180.020 11.10 70.62 13.88 16.66 Fiat Tempra 2.0 179.700 12.40 7.63 9.43 Ford Falcon Sprint 179.570 10.80 80.00 9.60 24.80 Ford Falcon 221 SP 179.250 9.30 76.30 10.63 Chevrolet Corsa 1.6 MPFi 179.100 12.2 10.90 Ford Sierra 2.3 Ghia 178.750 12.68 81.50 7.60 13.80 Chevrolet Corsa GLS 4p 178.110 11.40 78.50 10.11 Renault 11 Turbo 176.800 11.87 79.00 6.90 15.20 Chevrolet Corsa Wagon 176.782 11.96 78.00 6.87 10.67 Peugeot 505 SR Inyection 176.750 12.18 82.00 7.40 12.90 Volkswagen Pointer GLi 175.900 11.88 6.71 10.31 Peugeot 504 TN 175.180 11.30 80.55 10.40 18.50 -

Catálogo De Rectificación De Cigüeñales. Instrucciones De Instalación

Catálogo de Rectificación de Cigüeñales. Instrucciones de instalación. Diámetro Diámetro Diámetro Diámetro Diámetro Diámetro Diámetro Diámetro Diámetro Diámetro AUDI A3/A4 1800cc 20V -(A3/A4 Motor 1800cc ADR/AFY 20V -( Motor - 1781cc ADR/AFY ) - 1781cc ) STD-0,25-0,50-0,75STD-0,25-0,50-0,75 Biela 71-3986/4 44,975 44,991 44,675 44,691 44,375 44,391 44,075 44,091 43,775 43,791 FIAT Uno - MotorUno - Motor FIRE FIRE 1.0 1.0 STD-0,25-0,50STD-0,25-0,50 6445 M 52,985 53,005 52,731 52,751 52,477 52,497 52,223 52,243 51,969 51,989 FORD Escort 1.6 Escort(Motor 1.6 Renault (Motor RenaultCHT) CHT) STD-0,25-0,50-0,75-1,00-1,25-1STD-0,25-0,50-0,75-1,00-1,25-1,50 Biela 71-3764/4 48,971 48,987 48,971 48,987 48,971 48,987 48,971 48,987 48,971 48,987 Cojinete CODIGO Mínimo Máximo Mínimo Máximo Mínimo Máximo Mínimo Máximo Mínimo Máximo Biela 71-3566/4 47,758 47,778 47,508 47,528 47,258 47,278 47,008 47,028 46,758 46,778 Bancada H1066/5 49,962 49,981 49,662 49,681 49,362 49,381 49,062 49,081 48,762 48,781 Biela 01-4116/4 37,998 38,008 37,748 37,758 37,498 37,508 37,248 37,258 36,998 37,008 FIAT S. Europa, Uno, Duna,S. -

Automotive History Review

AAutomotiveutomotive HHistoryistory Number 62 RRevieweview Spring 2021 McCann &Me: One Woman’s Experience in Detroit Automotive Advertising Published by The Society of Automotive Historians An Affiliate of the American Historical Association global industry, due in part to his own experiences while EEditor’sditor’s NNoteote working at General Motors in South Africa and elsewhere. 20th century Argentina was cosmopolitan, wealthy, at times diplomatically at odds with the United States, and often s I write this, the United States is reopening, and politically unstable. But like much of the rest of the world, Aso is interest in automotive history and enthusiast its citizens were enthralled with speed and automobility. activities. I suspect there will be a frenzy of activities as Kuan-Hung Lo also brings an international perspective we strive for “normalcy,” whatever that is going to be. to this volume. His scholarly work brings together the For almost a year now classic car events, including history of technology with gender history. He tells a weekly local cruise-ins and cars & coffee, the Historic fascinating story of marketing mopeds to women in Vehicle Association “Drive History” conference and SAH Taiwan. Board Meetings have been cancelled or held via Zoom. Wayne Moore’s essay on early racing in Texas is a However recently I received notice that the all-Porsche brief study of the early 20th century history of speed in the swap meet is “on,” albeit moved from Hershey to Carlise, Lone Star state. It not only fl eshes out an important story PA. It was an early sign that we are moving forward, masks in motorsports history, but also brings into the story two of or not. -

Extracto Del Libro

ín di ce Presentación, Alejandro Fischer ....................................................... 11 Prólogo ............................................................................................... 15 Panorama del sector automotor argentino al iniciarse la década de 1960 ............................................................................. 17 PRIMERA PARTE: RADICACIONES NORTEAMERICANAS Introducción ...................................................................................... 45 1 | Ford Motor Argentina .............................................................. 47 Centro Industrial Ford .............................................................. 52 Motor Ford V-8 argentino y nuevos modelos ....................... 54 Ford Falcon: el compacto de Ford llega a la Argentina ...... 55 Crecimiento de la producción ................................................. 59 Exportaciones ............................................................................. 62 La gama más extensa en vehículos comerciales ................... 63 El Fairlane, la línea de alta gama de Ford ............................. 65 Los años setenta ........................................................................ 68 Taunus, el “chico de Ford” ...................................................... 73 Más Falcon ................................................................................. 75 2 | General Motors Argentina ....................................................... 85 Producción de camiones y colectivos ................................... -

Cajas De Velocidad Codigo Descripcion Pag

INDICE Fiat Tractor / Camion Juegos de Juntas para Cajas de Velocidad Codigo Descripcion Pag. Borgward 710150 673 14 Codigo Descripcion Pag. 800050 619N1 - Caja T90 14 500050 Rastrojero 1957/71 - Caja Borgward 42/52HP 11 800051 619N1 - Caja Fuller K2199 14 Chevrolet - Opel 800350 Camión 150 Turbo - Caja Eaton FS 5005 - FS 5205 14 Codigo Descripcion Pag. 800351 Iveco Eurocargo 135/150/170 E23 - G205 15 200050 400 - Pick Up - Hasta 1963 1 Caja FAE 475/GRS 200051 400 - Super Pick Up - 2da Serie FAE - 1ra Sincro. 1 800550 Iveco Eurotracker - 240/260 Motor 8010.42 15 200151 Chevy - CoupeSySS-4Vel.Saginaw 1972/75 1 Ford 200250 K180 - Chevette 1973/... - Clack 4/5 - FAE 1975/... 1 Codigo Descripcion Pag. 210150 Camion 350 - 475 Caja de 5ª FAE 1 210150 F700 - 475 Caja de 5ª FAE 1 220151 400, Pick Up, Hasta 1963 - Caja Automatica BW-45 3 300050 Falcon 1964/68 - Caja FAE-3Velocidades 6 240050 Monza 1.6, 1.8, 2.0 - Caja Clark - 4/5 Velocidades 4 300051 F100 - Fairlane 1966/77 - Caja 303 1ra Sinc.-3Vel. 6 240450 Corsa, Combo, Astra 1.4, 1.6 Todos-5Vel. 4 300052 Falcon-4Velocidades Transax 325 6 310550 A60/D60 1985/91 - Eaton Manual Caja 450-5Vel. 8 300250 F100 1962/63 - Importado-3Velocidades 7 Chrysler - Dodge 300251 F350/600 1960/67 y 1956/64 - Caja Clark 450B-T98 7 Codigo Descripcion Pag. 300350 Taunus 2.0/2.3 - Sierra 2.3 4 Velocidades 7 210150 DP 800 - 475 Caja de 5ª FAE 1 300450 Taunus - Sierra-5Velocidades 7 210350 D100/400 - DP400 1963/65 - P432 Naf y Gasolero 1 300750 Ford 1.3/1.5 - Escort GL - GS - Ka - Fiesta - Orion 7 220050 ValiantIyII-Pick Up - Desoto Pick Up 1951/61 2 1995/...5 Velocidades 220051 Valiant III y IV - Pick Up - Desoto Pick Up D100/200 2 300950 Falcon - Importado-3Velocidades 7 220052 Coronado 4V - GTX - Polara - Caja Mexicana 4 Vel. -

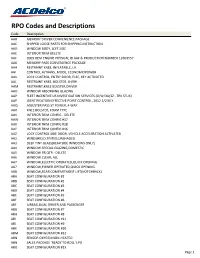

RPO Codes and Descriptions

RPO Codes and Descriptions Code Description AAB MEMORY DRIVER CONVENIENCE PACKAGE AAC SHIPPED LOOSE PARTS FOR SHIPPING INSTRUCTION AAD WINDOW BODY, LEFT SIDE AAE INTERIOR TRIM DELETE AAF 2009 OEM ENGINE PHYSICAL ID AAF & PRODUCTION NUMBER 12603557 AAG MEMORY PASS CONVENIENCE PACKAGE AAH RESTRAINT KNEE, INFLATABLE, LH AAI CONTROL A/TRANS, MODE, ECONOMY/POWER AAK LOCK CONTROL, ENTRY DOOR, ELEC, KEY ACTIVATED AAL RESTRAINT KNEE, BOLSTER, LH/RH AAM RESTRAINT,KNEE BOLSTER,DRIVER AAO WINDOW ABSORBING GLAZING AAP FLEET INCENTIVE US INVESTIGATION SERVICES (D/W/3A/3Z - TRK STUX) AAP IDENTIFICATION EFFECTIVE POINT CONTROL, 2012 1/2 M.Y. AAQ ADJUSTER PASS ST POWER, 4 WAY AAR KNEE BOLSTER, FOAM TYPE AAV INTERIOR TRIM CONFIG - DELETE AAW INTERIOR TRIM CONFIG #17 AAX INTERIOR TRIM CONFIG #18 AAY INTERIOR TRIM CONFIG #16 AAZ LOCK CONTROL SIDE DOOR, VEHICLE ACCELERATION ACTIVATED AA2 WINDSHIELD,TINTED,UNSHADED AA3 DEEP TINT GLASS(REAR SIDE WINDOWS ONLY) AA4 WINDOW SPECIAL GLAZING,DOMESTIC AA5 WINDOW RR QTR - DELETE AA6 WINDOW CLEAR, ALL AA7 WINDOW,ELECTRIC OPERATED,QUICK OPENING AA7 WINDOW,POWER OPERATED,QUICK OPENING AA8 WINDOW,REAR COMPARTMENT LIFT(NOTCHBACK) ABA SEAT CONFIGURATION #1 ABB SEAT CONFIGURATION #2 ABC SEAT CONFIGURATION #3 ABD SEAT CONFIGURATION #4 ABE SEAT CONFIGURATION #5 ABF SEAT CONFIGURATION #6 ABF AIRBAG,DUAL DRIVER AND PASSENGER ABG SEAT CONFIGURATION #7 ABH SEAT CONFIGURATION #8 ABI SEAT CONFIGURATION #11 ABJ SEAT CONFIGURATION #9 ABK SEAT CONFIGURATION #10 ABM SEAT CONFIGURATION #12 ABN SENSOR OXYGEN NON-HEATED ABN SALES PACKAGE