Management De La Production Concepts • Méthodes • Cas

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Cadenza Document

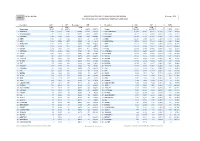

Car Mpc By Make IMMATRICULATIONS DE VOITURES NEUVES PAR MARQUE December 2018 Table 2 INSCHRIJVINGEN VAN NIEUWE PERSONENWAGENS PER MERK December 2018 2017 December Diff. December 2018 2017 Diff. Total Total Total Total Total Brandname 23 197 % 28 072 % -4.875 -17,37% Cumul 549 632 % 546 558 % 3 074 0,56% 1 RENAULT 2 709 11,68% 3 800 13,54% -1.091 -28,71% 1 VOLKSWAGEN 52 738 9,60% 50 461 9,23% 2 277 4,51% 2 VOLKSWAGEN 1 797 7,75% 3 136 11,17% -1.339 -42,70% 2 RENAULT 50 213 9,14% 50 949 9,32% - 736 -1,44% 3 PEUGEOT 1 782 7,68% 2 078 7,40% -296 -14,24% 3 PEUGEOT 42 623 7,75% 41 865 7,66% 758 1,81% 4 BMW 1 657 7,14% 1 704 6,07% -47 -2,76% 4 BMW 40 057 7,29% 42 176 7,72% -2 119 -5,02% 5 OPEL 1 528 6,59% 1 557 5,55% -29 -1,86% 5 MERCEDES 35 526 6,46% 37 419 6,85% -1 893 -5,06% 6 MERCEDES 1 331 5,74% 1 514 5,39% -183 -12,09% 6 OPEL 34 420 6,26% 37 553 6,87% -3 133 -8,34% 7 FORD 1 315 5,67% 1 378 4,91% -63 -4,57% 7 AUDI 28 710 5,22% 33 323 6,10% -4 613 -13,84% 8 SKODA 1 274 5,49% 803 2,86% 471 58,66% 8 FORD 23 830 4,34% 24 460 4,48% - 630 -2,58% 9 CITROEN 1 079 4,65% 1 006 3,58% 73 7,26% 9 CITROEN 23 561 4,29% 24 895 4,55% -1 334 -5,36% 10 DACIA 1 052 4,54% 1 671 5,95% -619 -37,04% 10 HYUNDAI 21 727 3,95% 19 577 3,58% 2 150 10,98% 11 AUDI 934 4,03% 1 479 5,27% -545 -36,85% 11 VOLVO 20 155 3,67% 18 024 3,30% 2 131 11,82% 12 TOYOTA 841 3,63% 982 3,50% -141 -14,36% 12 SKODA 20 017 3,64% 19 612 3,59% 405 2,07% 13 VOLVO 799 3,44% 1 195 4,26% -396 -33,14% 13 DACIA 19 658 3,58% 18 930 3,46% 728 3,85% 14 FIAT 710 3,06% 904 3,22% -194 -21,46% 14 NISSAN -

Flash-Marche-Juillet-Aaa-Data.Pdf

Immatriculations de Voitures Particulières Neuves Tendances marché Publication du 30 Juin 2019 Juin 2018 Juin 2019 Janv. à Juin 2018 Janv. à Juin 2019 21j. 19j. 124j. 123j. Marque Volume % Volume % %Var Volume % Volume % %Var TOTAL MARCHÉ 252 216 100,00 230 967 100,00 -8,42 1 188 150 100,00 1 166 445 100,00 -1,83 GROUPES FRANCAIS 153 956 61,04 136 532 59,11 -11,32 694 600 58,46 684 696 58,70 -1,43 GROUPE PSA 77 760 30,83 69 288 30,00 -10,90 380 207 32,00 385 200 33,02 +1,31 CITROEN 24 403 9,68 22 877 9,90 -6,25 114 070 9,60 127 104 10,90 +11,43 PEUGEOT 42 883 17,00 36 595 15,84 -14,66 213 586 17,98 204 247 17,51 -4,37 OPEL 7 284 2,89 6 225 2,70 -14,54 39 151 3,30 40 651 3,49 +3,83 DS 3 190 1,26 3 591 1,55 +12,57 13 400 1,13 13 198 1,13 -1,51 GROUPE RENAULT 76 174 30,20 67 235 29,11 -11,73 314 261 26,45 299 438 25,67 -4,72 RENAULT 59 497 23,59 51 671 22,37 -13,15 236 154 19,88 221 256 18,97 -6,31 DACIA 16 551 6,56 15 330 6,64 -7,38 77 723 6,54 76 449 6,55 -1,64 ALPINE 126 0,05 234 0,10 +85,71 384 0,03 1 733 0,15 +351,30 AUTRES 22 0,01 9 0,00 -59,09 132 0,01 58 0,00 -56,06 BEE BEE 1 0,00 0 0,00 -100,00 2 0,00 0 0,00 -100,00 BOLLORE 10 0,00 0 0,00 -100,00 85 0,01 0 0,00 -100,00 MPM MOTORS 5 0,00 2 0,00 -60,00 24 0,00 18 0,00 -25,00 SECMA 6 0,00 7 0,00 +16,67 21 0,00 40 0,00 +90,48 GROUPES ETRANGERS 98 260 38,96 94 435 40,89 -3,89 493 550 41,54 481 749 41,30 -2,39 GROUPE VOLKSWAGEN 29 156 11,56 30 591 13,24 +4,92 138 150 11,63 144 714 12,41 +4,75 VOLKSWAGEN 15 880 6,30 15 964 6,91 +0,53 75 060 6,32 77 230 6,62 +2,89 AUDI 5 876 2,33 6 905 2,99 +17,51 28 710 2,42 29 862 2,56 +4,01 SKODA 3 404 1,35 3 242 1,40 -4,76 16 227 1,37 17 414 1,49 +7,31 SEAT 3 391 1,34 3 809 1,65 +12,33 15 638 1,32 17 989 1,54 +15,03 PORSCHE 593 0,24 658 0,28 +10,96 2 462 0,21 2 099 0,18 -14,74 BENTLEY 6 0,00 4 0,00 -33,33 24 0,00 39 0,00 +62,50 LAMBORGHIN 6 0,00 9 0,00 +50,00 29 0,00 81 0,01 +179,31 GROUPE B.M.W 8 730 3,46 6 556 2,84 -24,90 43 534 3,66 40 315 3,46 -7,39 B.M.W. -

Issuing of Motor Vehicle Licences (April 2021)

HELLENIC REPUBLIC HELLENIC STATISTICAL AUTHORITY Piraeus, May 14, 2021 PRESS RELEASE ISSUING OF MOTOR VEHICLE LICENSES: APRIL 2021 The Hellenic Statistical Authority announces that in April 2021, 18,352 road motor cars (both new and used from abroad) were put into circulation for the first time, recording a 355.3% increase compared with the corresponding month of 2020 when the number of road motor cars was 4,031. In April 2020, an 80.6% decrease had been observed in comparison with the corresponding month of 2019 (Table 1, Graphs 1,2,3,5). A total number of 11,069 new cars were put into circulation in April 2021 compared with 2,878 in April 2020, recording a 284.6% increase. The new motorcycles over 50cc (both new and used from abroad) that were put into circulation for the first time in April 2021 amounted to 4,776, against 988 in 2020, thus recording a 383.4% increase. In April 2020, a 72.9% decrease had been observed in comparison with the corresponding month of 2019 (Table 1, Graph 4). Out of the above motorcycles 4,361 were new, while the corresponding figure in April 2020 was 922, recording a 373.0% increase. During the period January - April 2021, 64,530 road motor cars (both new and used from abroad) were put into circulation for the first time, representing an increase of 25.4% compared to the corresponding period of 2020 when the number of road motor cars was 51,445. During the period January - April 2020 a decrease of 30.5% had been observed in comparison with the corresponding period of 2019 (Table 3, Graphs 6,7). -

Décision N° 2020-1439 Du Président De L'arcep En Date Du 1Er Décembre 2020 Portant Renouvellement D'autorisations D'ut

RÉPUBLIQUE FRANÇAISE Décision n° 2020-1439 du président de l’Autorité de régulation des communications électroniques, des postes et de la distribution de la presse en date du 1er décembre 2020 portant renouvellement d’autorisations d’utilisation de fréquences assignées délivrées à diverses entités pour leur réseau radioélectrique indépendant du service mobile Le président de l’Autorité de régulation des communications électroniques, des postes et de la distribution de la presse ; Vu le code des postes et des communications électroniques (ci-après CPCE), et notamment ses articles L. 41 à L. 43, R. 20-44-5 à R. 20-44-11 et D. 406-5 à D. 406-17 ; Vu le décret du 13 octobre 1994 relatif aux radiocommunications intéressant la circulation des aéronefs ; Vu le décret n° 2002-775 du 3 mai 2002 pris en application du 12° de l'article L. 32 du code des postes et télécommunications et relatif aux valeurs limites d'exposition du public aux champs électromagnétiques émis par les équipements utilisés dans les réseaux de télécommunication ou par les installations radioélectriques ; Vu le décret n° 2007-1531 du 24 octobre 2007 instituant une redevance destinée à couvrir les coûts exposés par l'État pour la gestion de fréquences radioélectriques ; Vu le décret n° 2007-1532 du 24 octobre 2007 modifié relatif aux redevances d’utilisation des fréquences radioélectriques dues par les titulaires d’autorisations d’utilisation de fréquences délivrées par l’Autorité de régulation des communications électroniques et des postes ; Vu l’arrêté du 24 octobre 2007 -

Flash Marché Publication Mensuelle AAA DATA

Immatriculations de Voitures Particulières Neuves Tendances marché Publication du 30 Novembre 2020 Novembre 2019 Novembre 2020 Janv. à Nov. 2019 Janv. à Nov. 2020 19j. 20j. 230j. 231j. Marque Volume % Volume % %Var Volume % Volume % %Var TOTAL MARCHÉ 172 731 100,00 126 048 100,00 -27,03 2 003 085 100,00 1 463 796 100,00 -26,92 GROUPES FRANCAIS 97 071 56,20 69 802 55,38 -28,09 1 151 428 57,48 847 361 57,89 -26,41 GROUPE PSA 54 502 31,55 41 772 33,14 -23,36 655 379 32,72 479 881 32,78 -26,78 CITROEN 17 181 9,95 11 485 9,11 -33,15 217 205 10,84 147 938 10,11 -31,89 PEUGEOT 31 509 18,24 25 310 20,08 -19,67 350 314 17,49 271 761 18,57 -22,42 OPEL 3 801 2,20 2 981 2,36 -21,57 63 697 3,18 40 438 2,76 -36,52 DS 2 011 1,16 1 996 1,58 -0,75 24 163 1,21 19 744 1,35 -18,29 GROUPE RENAULT 42 562 24,64 28 022 22,23 -34,16 495 935 24,76 367 416 25,10 -25,91 RENAULT 32 614 18,88 21 279 16,88 -34,76 367 387 18,34 278 715 19,04 -24,14 DACIA 9 770 5,66 6 653 5,28 -31,90 125 762 6,28 88 173 6,02 -29,89 ALPINE 178 0,10 90 0,07 -49,44 2 786 0,14 528 0,04 -81,05 AUTRES 7 0,00 8 0,01 +14,29 114 0,01 64 0,00 -43,86 BOLLORE 0 0,00 0 0,00 1 0,00 0 0,00 -100,00 DIV FRANCE 0 0,00 2 0,00 0 0,00 2 0,00 MPM MOTORS 5 0,00 4 0,00 -20,00 38 0,00 12 0,00 -68,42 SECMA 2 0,00 2 0,00 75 0,00 50 0,00 -33,33 GROUPES ETRANGERS 75 660 43,80 56 246 44,62 -25,66 851 657 42,52 616 435 42,11 -27,62 GROUPE VOLKSWAGEN 23 959 13,87 18 036 14,31 -24,72 254 172 12,69 176 377 12,05 -30,61 VOLKSWAGEN 12 134 7,02 9 299 7,38 -23,36 132 900 6,63 83 295 5,69 -37,33 AUDI 4 710 2,73 4 072 3,23 -13,55 50 624 2,53 38 932 2,66 -23,10 SKODA 3 276 1,90 2 510 1,99 -23,38 32 125 1,60 26 080 1,78 -18,82 SEAT 3 200 1,85 1 713 1,36 -46,47 33 864 1,69 24 173 1,65 -28,62 PORSCHE 616 0,36 426 0,34 -30,84 4 448 0,22 3 769 0,26 -15,27 BENTLEY 10 0,01 6 0,00 -40,00 75 0,00 61 0,00 -18,67 LAMBORGHIN 13 0,01 10 0,01 -23,08 136 0,01 67 0,00 -50,74 GROUPE B.M.W 7 843 4,54 6 102 4,84 -22,20 74 362 3,71 57 562 3,93 -22,59 B.M.W. -

Magazijn Opruiming!

Jaargang 54 Nieuwe meubelen uit overtollige nr. 19 voorraden, overstock, annulaties, etc. LAAGSTE PRIJS Alleen de nieuwste trends! GARANTIE Dinsdag MEER DAN 8 mei 2018 4000 M2 WONEN Lengelseweg 62a, vanDillen 7041 DS 's-Heerenberg FABRIEKSVERKOOP VVV zoekt medewerkers De vrijwilligers van de VVV en het Nationaal Onderduikmu- seum zijn op zoek naar colle- ga’s die één of meer dagdelen per week willen helpen. Bin- nenkort zijn er open dagen om kennis te maken. B 9 AFM gaat voor nieuw goed doel AALTEN - Afgelopen twee jaar or- ganiseerde AFM (Aladna FM) in de week voor kerst de AFM Kinder Hulp Week, waarin geld en goede- ren zijn ingezameld voor kinderen die het nodig hebben. Na het suc- ces van deze twee edities, heeft de omroep voor Aalten besloten om Twee minuten stil bij wederom in de week voorafgaan- de aan de kerstdagen een nieuwe actie te organiseren, om ook dit monument Wehmerstraat jaar weer een goed doel te onder- steunen. Welk doel dit zal zijn, wordt bekendgemaakt tijdens een Dodenherdenking in Aalten. Foto: Karin Stronks live radio-uitzending op zaterdag 12 mei, tussen 12.00 en 14.00 uur. AALTEN - Een groot aantal be- minuten stilte op hun eigen per- Schaersvoorde, de werkgroep Aal- kwaad, licht en donker, over stel- langstellenden verzamelde zich soonlijke manier, kijkend naar het ten Oranje en verder door eenie- ling nemen in kwesties als pesten, op vrijdag 4 mei rondom het mo- monument, in gedachten, elkaar der die dit wenste. De declamatie smaad en waardigheid. Hij advi- nument aan de Wehmerstraat vasthoudend. Na het altijd weer werd verzorgd door Ankh Gus- seerde om musea of een kamp als om de jaarlijkse dodenherden- indrukwekkende moment van sinklo, getiteld ‘Dit nooit meer…’. -

Cadenza Document

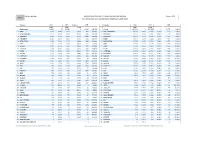

Car Mpc By Make IMMATRICULATIONS DE VOITURES NEUVES PAR MARQUE October 2018 Table 2 INSCHRIJVINGEN VAN NIEUWE PERSONENWAGENS PER MERK October 2018 2017 October Diff. October 2018 2017 Diff. Total Total Total Total Total Brandname 36 894 % 43 500 % -6.606 -15,19% Cumul 492 616 % 478 841 % 13 775 2,88% 1 BMW 3 354 9,09% 2 946 6,77% 408 13,85% 1 VOLKSWAGEN 47 671 9,68% 43 547 9,09% 4 124 9,47% 2 VOLKSWAGEN 3 197 8,67% 3 620 8,32% -423 -11,69% 2 RENAULT 44 816 9,10% 43 071 8,99% 1 745 4,05% 3 RENAULT 3 000 8,13% 4 226 9,71% -1.226 -29,01% 3 PEUGEOT 38 276 7,77% 36 699 7,66% 1 577 4,30% 4 PEUGEOT 2 956 8,01% 3 461 7,96% -505 -14,59% 4 BMW 35 511 7,21% 37 484 7,83% -1 973 -5,26% 5 MERCEDES 2 809 7,61% 3 217 7,40% -408 -12,68% 5 MERCEDES 31 755 6,45% 33 534 7,00% -1 779 -5,31% 6 OPEL 2 348 6,36% 2 419 5,56% -71 -2,94% 6 OPEL 30 252 6,14% 33 129 6,92% -2 877 -8,68% 7 VOLVO 1 904 5,16% 1 627 3,74% 277 17,03% 7 AUDI 26 473 5,37% 29 252 6,11% -2 779 -9,50% 8 TOYOTA 1 764 4,78% 1 528 3,51% 236 15,45% 8 FORD 21 073 4,28% 21 537 4,50% - 464 -2,15% 9 FORD 1 762 4,78% 1 959 4,50% -197 -10,06% 9 CITROEN 21 072 4,28% 22 396 4,68% -1 324 -5,91% 10 SKODA 1 726 4,68% 1 499 3,45% 227 15,14% 10 HYUNDAI 19 920 4,04% 17 361 3,63% 2 559 14,74% 11 CITROEN 1 567 4,25% 1 806 4,15% -239 -13,23% 11 NISSAN 17 988 3,65% 16 489 3,44% 1 499 9,09% 12 HYUNDAI 1 452 3,94% 1 474 3,39% -22 -1,49% 12 VOLVO 17 889 3,63% 15 293 3,19% 2 596 16,98% 13 DACIA 1 141 3,09% 1 577 3,63% -436 -27,65% 13 DACIA 17 321 3,52% 15 788 3,30% 1 533 9,71% 14 AUDI 1 012 2,74% 2 778 6,39% -1.766 -

La Filière Automobile Face À La Crise Sanitaire

N° 122 - Supplément à L’argus n° 4572 du 16 avril 2020 ÉDITION PRO pro.largus.fr l’événement pages 4 à 23 La fi lière automobile face à la crise sanitaire Et aussi dans ce numéro G L’interview de Vincent Cobée, directeur de la marque Citroën G Le bilan 2019 des ventes aux enchères de véhicules d’occasion G Les statistiques d’immatriculations VP en France en mars Crédit photo et remerciements à Paul Lagneau, Peugeot Nomblot Villefranche-sur-Saône Nomblot Peugeot Lagneau, à Paul et remerciements photo Crédit 4572PRO_couv_BAT.indd 1 08/04/2020 14:45 DE L’OCCASION DE LE NUMÉRO LE VOITURES D’OCCASION l 2e TRIMESTRE 2020 FIABILITE LA DE GUIDE LE LES COTES OFFICIELLES 2011-2019 POUR PLUS DE 6 DE PLUS POUR 2011-2019 OFFICIELLES COTES LES 30 l’URL suivante : https://www.cafeyn.co/fr/publication/l-argus-voitures-d-occasion/21582018 : suivante l’URL tapez ou ci-contre code QR le scannez digitale version en trimestriel votre acheter Pour VOLKSWAGEN DOSSIER UN HYBRIDE EN OCCASION EN HYBRIDE UN MARQUES / / MARQUES GOLF 7 GOLF FAUT-IL ACHETER FAUT-IL 360 ? MODÈLES ANALYSÉS MODÈLES LES 100 MODÈLES À RISQUE À MODÈLES 100 LES Avril 2020 Avril D’OCCASION VOITURES VOITURES DIRECTION HS DIRECTION 000 MODÈLES 000 DOM : 7,10 € - MAROC : 77 MAD - TOM : 880 XPF L 18413 - 23 - F: 5,60 - RD 1 sommaire PLUS D’INFOS SUR LE WEB pro.largus.fr PRO ÉDITION TÉL. : 01 53 29 11 00 L’argus de l’automobile, fondé en 1927. Siège social : 11-13 rue des Petits Hôtels, 75010 Paris. -

Issuing of Motor Vehicle Licences (December 2020)

HELLENIC REPUBLIC HELLENIC STATISTICAL AUTHORITY Piraeus, January 14, 2021 PRESS RELEASE ISSUING OF MOTOR VEHICLE LICENSES: DECEMBER 2020 The Hellenic Statistical Authority announces that in December 2020, 9,465 road motor cars (both new and used from abroad) were put into circulation for the first time, recording a 15.0% decrease compared with the corresponding month of 2019 when the number of road motor cars was 11,129. In December 2019, a 21.0% increase had been observed in comparison with the corresponding month of 2018 (Table 1, Graphs 1,2,3,5). A total number of 6,440 new cars were put into circulation in December 2020 compared with 7,246 in December 2019, recording a 11.1% decrease. The new motorcycles over 50cc (both new and used from abroad) that were put into circulation for the first time in December 2020 amounted to 2,335, against 1,423 in 2019, thus recording a 64.1% increase. In December 2019, a 10.6% increase had been observed in comparison with the corresponding month of 2018 (Table 1, Graph 4). Out of the above motorcycles 2,237 were new, while the corresponding figure in December 2019 was 1,312, recording a 70.5% increase. During the period January - December 2020, 162,575 road motor cars (both new and used from abroad) were put into circulation for the first time, representing a decrease of 24.4% compared to the corresponding period of 2019 when the number of road motor cars was 214,940. During the period January - December 2019 an increase of 12.6% had been observed in comparison with the corresponding period of 2018 (Table 3, Graphs 6,7). -

Posebni Porez Na Motorna Vozila 2019

MINISTARSTVO FINANCIJA CARINSKA UPRAVA RH POSEBNI POREZ NA MOTORNA VOZILA 2019 1. Broj motornih vozila i obračunati posebni porez na motorna vozila 2. Broj motornih vozila i obračunati posebni porez na motorna vozila po mjesecima 3. Broj novih motornih vozila i obračunati posebni porez na motorna vozila 4. Broj rabljenih motornih vozila i obračunati posebni porez na motorna vozila 5. Prosječno obračunati posebni porez na motorna vozila 6. Broj osobnih i pick-up vozila (KN 8703) i obračunati posebni porez prema vrsti goriva 7. Broj osobnih i pick-up vozila prema vrsti goriva i emisiji CO2 8. Broj motocikala i ATV vozila prema razini emisije ispušnih plinova 9. Broj motornih vozila prema marki vozila 10. Top 20 motornih vozila prema marki i vrsti goriva - nova i rabljena 11. Registrirani trgovci rabljenih motornih vozila - top 15 prema marki i vrsti goriva 12. Broj rabljenih motornih vozila prema godini proizvodnje - starost vozila 13. Broj motornih vozila po carinskim uredima 14. Broj motornih vozila po vrstama vozila i carinskim uredima 15. Broj rabljenih motornih vozila prema nastanku porezne obveze 16. Broj rabljenih motornih vozila prema nastanku porezne obveze i carinskim uredima 17. Broj rabljenih motornih vozila prema načinu utvrđivanja porezne obveze 18. Ostvareni prihodi / isplaćeni povrati od posebnog poreza na motorna vozila 19. Broj osobnih i pick-up vozila (KN 8703) prema vrsti goriva - 2013.* - 2019. BROJ MOTORNIH VOZILA I OBRAČUNATI POSEBNI POREZ NA MOTORNA VOZILA BROJ VOZILA OBRAČUNATI PPMV (kn) Predmet oporezivanja 2019 -

Issuing of Motor Vehicle Licences

HELLENIC REPUBLIC HELLENIC STATISTICAL AUTHORITY Piraeus, June 11, 2021 PRESS RELEASE ISSUING OF MOTOR VEHICLE LICENSES: MAY 2021 The Hellenic Statistical Authority announces that in May 2021, 18,423 road motor cars (both new and used from abroad) were put into circulation for the first time, recording a 57.2% increase compared with the corresponding month of 2020 when the number of road motor cars was 11,723. In May 2020, a 49.1% decrease had been observed in comparison with the corresponding month of 2019 (Table 1, Graphs 1,2,3,5). A total number of 11,761 new cars were put into circulation in May 2021 compared with 4,961 in May 2020, recording an 137.1% increase. The new motorcycles over 50cc (both new and used from abroad) that were put into circulation for the first time in May 2021 amounted to 5,875, against 4,045 in 2020, thus recording a 45.2% increase. In May 2020, a 22.8% decrease had been observed in comparison with the corresponding month of 2019 (Table 1, Graph 4). Out of the above motorcycles 5,395 were new, while the corresponding figure in May 2020 was 3,655, recording a 47.6% increase. During the period January - May 2021, 82,953 road motor cars (both new and used from abroad) were put into circulation for the first time, representing an increase of 31.3% compared to the corresponding period of 2020 when the number of road motor cars was 63,168. During the period January - May 2020 a decrease of 34.9% had been observed in comparison with the corresponding period of 2019 (Table 3, Graphs 6,7). -

Issuing of Motor Vehicle Licences

HELLENIC REPUBLIC HELLENIC STATISTICAL AUTHORITY Piraeus, June 10, 2020 PRESS RELEASE ISSUING OF MOTOR VEHICLE LICENSES: MAY 2020 The Hellenic Statistical Authority announces that in May 2020, 11,723 road motor cars (both new and used from abroad) were put into circulation for the first time, recording a 49.1% decrease compared with the corresponding month of 2019 when the number of road motor cars was 23,010. In May 2019, a 15.2% increase had been observed in comparison with the corresponding month of 2018 (Table 1, Graphs 1,2,3,5). A total number of 4,961 new cars were put into circulation in May 2020 compared with 14,634 in May 2019, recording a 66.1% decrease. The new motorcycles over 50cc (both new and used from abroad) that were put into circulation for the first time in May 2020 amounted to 4,045, against 5,239 in 2019, thus recording a 22.8% decrease. In May 2019, an 8.5% increase had been observed in comparison with the corresponding month of 2018 (Table 1, Graph 4). Out of the above motorcycles 3,655 were new, while the corresponding figure in May 2019 was 4,794, recording a 23.8% decrease. During the period January - May 2020, 63,168 road motor cars (both new and used from abroad) were put into circulation for the first time, representing a decrease of 34.9% compared to the corresponding period of 2019 when the number of road motor cars was 97,061. During the period January - May 2019 an increase of 9.7% had been observed in comparison with the corresponding period of 2018 (Table 3, Graphs 6,7).