Synthèse Du Dossier De Concertation 7082 Kb

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Prefet De Seine-Et-Marne

PRÉFET DE SEINE-ET-MARNE Cabinet du préfet Bureau Communication Interministérielle Melun, le 7 janvier 2019 Inauguration de la Maison France Services Nangis-Lude Mercredi 8 janvier 11h30 "Quel que soit l’endroit où on habite, on doit pouvoir rencontrer un des représentants du service public", a déclaré Edouard Philippe lors de son discours de politique générale devant les députés. Le 1er janvier 2020, les 460 premières structures France Services ont ouvert leurs portes pour faciliter l’accès des habitants aux services publics, en particulier dans les zones rurales et les quartiers prioritaires de la politique de la ville. Donnant ainsi le coup d'envoi de ce programme annoncé par le Président de la République à l'issue du grand débat national. La Maison France Services de la Brie Nangissienne, géré par le centre social Nangis Lude est, en Seine et Marne, parmi les trois premières structures labellisées par l’Etat au 1er janvier 2020 avec Dammartin-en-Goële et Melun. La préfète de Seine-et-Marne, Béatrice Abollivier, vous convie à : l’inauguration de la Maison France Services de Nangis Lude, mercredi 8 janvier 2020 à 11h30, (95 rue Maurice Wanlin à Fontenailles). La spécificité de Maison France Services de la Brie Nangissienne réside dans l’itinérance des permanences au travers de la communauté de communes de la Brie Nangissienne, territoire majoritairement rural. Cinq lieux d’accueils ont été retenus : ‐ Le point central est situé au 95 Maurice Wanlin 77 370 FONTENAILLES ‐ L’accueil du centre social 18 promenade Ernest Chauvet 77 370 NANGIS -

2016 Bulletin Municipal Semestre 2

62 AUBEPIERRE janv 2017 25/01/17 11:50 Page 1 62 AUBEPIERRE janv 2017 25/01/17 11:50 Page 2 Sommaire Bulletin d'Informations Municipales Le mot du Maire ............................................. p. 3 2ème Parution semestrielle relative à l’année 2016 Le conseil municipal en action ....................... p. 6 Période couverte : Août 2016 à début Janvier 2017 Responsable de la Publication : M. Cuypers Travaux et réalisations Rédaction : Mmes Cuypers, Jacquemot, Jolivet, des 6 derniers mois ........................................ p. 12 Renaudin & M Cuypers Les manifestations de la Mairie ...................... p. 13 Iconographie : Mmes Cuypers, Jacquemot, Jolivet, Renaudin & M Cuypers La vie dans nos écoles .................................... p. 18 Impression : Idem (Imprimerie de Mormant) La vie associative Maquette : Mme Renaudin au sein de notre commune ............................. p. 19 Distribution : Municipale Photos de couverture : Informations pratiques et diverses ................. p. 25 Spectacle de Noël des enfants Etat-Civil Informations pratiques NAISSANCES Horaires de mairie (ouverture au public). Lundi . 9h à 12h et 13h30 à 18h ➢ Kinsley COLLE – 12/09/2016 (Granvillé) Mardi . 13h30 à 18h ➢ Constance ALLELY – 01/12/2016 (Yvernailles) Mercredi . 9h à 12h (tous les mercredis) Jeudi . 13h30 à 18h ➢ Ylan CORREIA DE SA – 14/12/2016 (La Noue) Vendredi . 13h30 à 18h Samedi . 9h à 12h (tous les samedis) ➢ Elouann DAL PAN – 20/12/2016 (Bagneaux) Pensez à consulter le site internet de la commune : www.aubepierre-ozouer-le-repos.org -

2021-06-Juin-Agenda Pole Mormant

POLE DE MORMANT – JUIN 2021 MESSES, TEMPS DE PRIERE ET PARTAGES DE CE MOIS 2/06 14h30 Temps de prière pour les malades à COURPALAY MESSES DOMINICALES et FETES 3/06 18h30 Messe à VANVILLE 5/06 18h A Fontenay-Trésigny 8/06 14h30 Messe (ou temps de prière) à la maison de retraite de ROZAY 18h30 A Argentières, La Chapelle Rablais et Voinsles 10/06 18h30 Messe à SAINT JUST EN BRIE 17/06 18h30 Messe à BAILLY CARROIS 6/06 9h30 A La Chapelle Gauthier 24/06 18h30 Messe à CHATEAUBLEAU Le Saint 10h30 A Chaumes (Profession de foi), 29/06 17h Messe à la maison de retraite de MORMANT Sacrement (Premières communions) Fontenay et Rozay (Premières communions) MESSE chaque semaine 11h A Mormant et Nangis - Les lundis, 18h30 à LUMIGNY (prieuré). 18h30 A Nangis - Les mardis, 9h à VERNEUIL. 12/06 18h30 A Rampillon, Vaudoy et Yèbles - Les mercredis, 9h à NANGIS (relais) et 18h à VERNEUIL. - Les jeudis, 9h à MORMANT, 12h à LA HOUSSAYE (prieuré), 18h à FONTENAY. 13/06 10h30 A Fontenay-Trésigny, Guignes (Premières Communions) e - Les vendredis, 9h à NANGIS (relais). 11 dimanche et Rozay (Professions de foi) - Les samedis, 9h30 à FONTENAY-TRESIGNY. 11h A Champeaux (messe du festival), Mormant et Nangis 18h30 A Nangis 19/06 18h A Fontenay-Trésigny CHAPELET et/ou ADORATION chaque semaine 18h30 A Saint Ouen en Brie, Touquin et Verneuil - Les mercredis à 18h30 à NANGIS (Chapelet). 19h A Bombon - Les jeudis, 9h30 à MORMANT (Chapelet) et 17h à FONTENAY (Chapelet). - Les vendredis, 17h à MORMANT (Chapelet et adoration). -

Le Livret D'accueil Fontenailles

Le Livret d’accueil Fontenailles NOTES PERSONNELLES BIENVENUE Fax: 01.64.08.43.42 e-mail: [email protected] LE MOT DU MAIRE B Au nom de la municipalité et en mon nom, permettez-moi de vous souhaiter la bienvenue à Fontenailles. Ce petit guide pratique du village a été créé afin de vous faciliter la vie, il regroupe les principales informations sur la vie de notre commune. Un plan mentionnant le nom des rues et la localisation des principaux services de la commune figurent également dans cet ouvrage. La vie associative est également largement représentée à Fontenailles. Vous trouverez la liste des associations, les coordonnées ainsi que le nom des présidents de chacune d’elles. N’hésitez pas à les contacter ! Afin de vous tenir au courant des dernières nouvelles du village, connectez-vous sur le site : mairiefontenailles.fr ou sur panneau pocket. J’espère sincèrement que ce livret saura répondre à vos attentes et qu’il vous aura permis de prendre vos marques. Restant à votre écoute. Cordialement. 19 Ghislaine Harscoët Maire de la commune 2 ADRESSES UTILES Présentation de Fontenailles Carte d’identité Nom des habitants : Fontenaillais(e) Habitants : 1 079 habitants Superficie : 27.44 km² Altitude : Min. 92 m – Max. 130 m Coordonnées : 48°33’21’Nord 2°57’10’ Est Région : Ile de France Département : Seine et Marne (77) Canton : Nangis Préfecture : Melun ne modifiant pas la structure porteuse ou la facade Communauté de Communes : La Brie Nangissienne Ravalement DP Division fonciere en vue de costruire Le Les élus de votre région -

Annexe 5 Répertoire Des Postes Spécialisés

Mouvement départemental 2019 Circulaire DPE n° 2018-19-07 Annexe 5 REPERTOIRE DES POSTES SPECIALISES POSTES IMPLANTES DANS DES ETABLISSEMENTS DE L’EDUCATION NATIONALE Option CAPA-SH ou titre auquel il se substitue CAPPEI A – Circonscription ASH 1 – ERPD de St MAMMES :(Ecole Régionale du premier degré) E Postes d’éducateurs en internat exclusivement 2 – EREA de CHAMIGNY (Etablissement Régional de l’Enseignement Adapté) Postes d’éducateurs en internat F Postes d’enseignants F 3 – SEGPA : - AVON – Collège de la Vallée F - BRIE-COMTE-ROBERT – Collège Arthur Chaussy F - CHAMPAGNE-SUR-SEINE – Collège Fernand Gregh F - CHAMPS-SUR-MARNE – Collège Jean Wiener F - CHELLES – Collège Beau Soleil F - CHELLES – Collège de l’Europe F - COMBS-LA-VILLE – Collège Les Aulnes F - COULOMMIERS – Collège H. Rémy F - CROUY SUR OURCQ – Collège Le Champivert F - DAMMARIE-LES-LYS – Collège Robert Doisneau F - ESBLY – Collège Louis Braille F - LA FERTE GAUCHER – Collège J. Campin F - LA FERTE SOUS JOUARRE – Collège La Plaine des Glacis F - LAGNY SUR MARNE – Collège les 4 Arpents F - MEAUX – Collège Albert Camus F - MEAUX – Collège Beaumarchais F - MELUN – Collège Pierre Brossolette F - MITRY-MORY – Collège Paul Langevin F - MONTEREAU – Collège Paul Eluard F - NEMOURS – Collège Arthur Rimbaud F - OISSERY – Collège Jean des Barres F - PROVINS – Collège Jules Verne F - ROISSY EN BRIE – Collège Anceau de Garlande F - SAVIGNY-LE-TEMPLE – Collège Henri Wallon F - TORCY – Collège Arché Guédon F 1 - TOURNAN – Collège Jean-Baptiste Vermay F - VILLEPARISIS – Collège Jacques -

La Chapelle-Rablais Mormant Provins

DESSERTE DES ÉTABLISSEMENTS DE PROVINS : 46-3 LA CHAPELLE-RABLAIS MORMANT PROVINS Circuits du lundi au vendredi Horaires valables à partir du 2 septembre 2021 46-3/a Collège LeudonLandoyRoger Frisson Mairie Rue duCorberon Parc Courtevroust Marie Curie ÉglisePlessisMairie HainaultLes GuilvertsÉglise Mairie RN19La NoueYvernaillesLa FermetéRue SaintGroupe MartinBailly-Carrois scolaireMairie Mairie MairieLe Annexe SceauLa Charmoye Ville Haute Les Montils Square DupeyronPlace Églisede l’égliseCES BarthélémyBourgBeauguichet QuaiCernuise 4 BeaurepairePressoirLes Vergers Quai 5 Grandpuits- La Chapelle- La Chapelle-RablaisFontainsNangis Rampillon Vanvillé Mormant Ozouer-le ReposQuiers Bailly-CarroisClos-FontaineGastins La Croix-en-Brie Saint-Just-en-Brie ChâteaubleauVieux-Champagne Maison-Rouge Saint-SulpiceProvins ZONE 5 Arrêts desservis à certaines heures. Merci de consulter la fiche horaire. Période de fonctionnement SC SC SC SC Jours de fonctionnement LMMeJV LMMeJV LMMeJV LMMeJV Numéro course 4627 4629 4633 4631 LA CHAPELLE-RABLAIS Les Montils 6:38 Square Dupeyron 6:40 Place de l'Église 6:42 FONTAINS Église 6:47 NANGIS CES Barthélémy Quai 4 6:52 MORMANT Mairie RN19 | 6:07 OZOUER-LE REPOS La Noue | 6:11 Yvernailles | 6:13 QUIERS La Fermeté | 6:15 Rue Saint Martin | 6:19 GRANDPUITS-BAILLY-CARROIS Groupe Scolaire | 6:25 Bailly-Carrois Mairie Annexe | 6:30 RAMPILLON Bourg 7:00 | Beauguichet 7:02 | Cernuise 7:03 | VANVILLE Beaurepaire 7:07 | Pressoir 7:10 | Les Vergers 7:11 | CLOS-FONTAINE Mairie | 6:39 GASTINS Mairie | 6:43 LA CROIX-EN-BRIE Le -

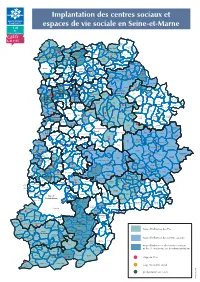

Carte Evs Et Cs 01 2018

ImplantationImplantation des centres des sociaux centres en sociaux Seine-et-Marne et espaces de vie sociale en Seine-et-Marne Crouy Othis Vinci sur Manœuvre Moussy- St Ourcq Oissery le-Neuf Pathus Puisieux Coulombs Rouvres Douy la Ramée May en Multien en Valois Dammartin- Le Germigny Long- en-Goële Forfry Plessis sous Moussy- perrier Marchémoret le-Vieux Trocy Placy Coulombs Gesvres en Pays de l’Ourcq Mauregard Villeneuve- le Etrépilly Lizy sur Ourcq St Mard St Soupplets Marcilly Multien Vendrest sous-Dammartin Montgé- Chapitre Dhuisy Roissy Pays de France en-Goële Juilly Cuisy Barcy Congis Mary sur Ocquerre Le Mesnil-Amelot Thieux sur Marne Cocherel Le Monthyon Vinantes Le Plessis- Therouanne Plessis- Varreddes Isles Nantouillet l'Evêque Chambry aux-Bois les Meldeuses Ste Aulde Iverny Penchard Tancrou Compans Plaines et St Mesmes Crégy Germigny Villeroy Armentières en Brie Jaignes Mitry-Mory Monts de France Chauconin les Poincy Evêque Chamigny Nanteuil Luzancy Chamy Neufmontiers Meaux sur Gressy Meaux Marne Messy Pays de Meaux Changis sur Marne Ussy sur Marne Méry Trilport sur Citry Charmentray Trilbardou 4 Marne Villenoy Reuil en Brie Fresnes- Villeparisis Claye-Souilly Montceaux Saint Jean La Ferté sur- Fublaines les Meaux Sammeron sous Vignely les deux Sept Saâcy sur Marne Marne Precy- Nanteuil Mareuil jumeaux Sorts Jouarre sur- les les St Annet- Marne Meaux Meaux Fiacre Signy Signets Courtry Le Pin Isles Villemareuil Villevaudé sur-Marne Lesches les Villenoy Boutigny Jablines Bussières Bassevelle St Carnetin Quincy Vaucourtois St -

4 Tabl Pour Les Assurés

LISTE DES STRUCTURES CONVENTIONNEES AVEC LA CPAM 77 AU TITRE DE L'AIDE-MENAGERE ET DU GARDE-MALADE A DOMICILE DANS LE CADRE DES SOINS PALLIATIFS Type de Convention Aide Soins Lien Dénomination NOM N° Téléphone N° Fax Adresses Villes Ménagère PALLIATIFS 9 rue des Chapeliers IND X SAS ABC DOMICILE 09.50.16.13.71 MONTEREAU 77130 Montereau Fault Yonne Siège Social : 01.64.26.39.84 01.64.26.21.49 34 av du Maréchal Foch CHELLES 06.29.54.29.82 77500 CHELLES IND X X SARL AD SERVICES CHELLES 01.75.78.80.25 10 rue de Martimprey 01.75.78.80.23 MEAUX 06.29.53.20.02 77100 MEAUX AD SERVICES 77 06.23.73.80.86 5 rue Jean Moulin IND X EURL SOURDUN (Réseau adquotidien) 06.36.90.88.03 77171 SOURDUN 06 22 41 54 63 A.M.S 77 16 rue de la Maison Blanche IND X SARL VERNOU LA CELLE 77670 VERNOU LA CELLE Aide Multi Services 01 75 15 14 86 Siège social : 01.64.09.00.23 01.60.59.20.65 80 Bis rue du Général de Gaulle MELUN 77000 MELUN A.P.S.D 77 21-23 rue Pasteur IND X X SARL 01.64.88.77.14 01.64.88.79.63 BRIE CTE ROBERT APservices77 77170 BRIE COMTE ROBERT 11 rue de l'Yonne 01.64.24.72.12 01.64.24.69.11 MONTEREAU 77130 MONTEREAU 01.64.78.26.01 111 rue de Paris IND X SARL ASPR 77 NEMOURS 06.62.64.49.32 77140 NEMOURS 06.30.17.09.08 ZA de l'Habitat- Bat 6 IND X X EURL BIEN ÊTRE ET TRANQUILITE 01.60.02.83.24 6 route d'Ozoir ROISSY EN BRIE 06.76.45.73.47 77680 ROISSY EN BRIE 01.60.68.67.11 132 rue Charles de Gaulle IND X X Coopéative CASAD 77 MORMANT 07.60.35.67.11 77720 MORMANT 2 av Anatole France PROVINS 77190 PROVINS 06.78.78.76.28 IND X AMICIAL 06.07.43.26.65 01.60.58.52.80 01.60.58.46.61 Aide à Domicile 10 avenue des Mésanges VAIRES SUR MARNE 77360 VAIRES SUR MARNE 8 rue Notre Dame IND X X SARL DOMIDOM SERVICES 01 75 05 13 36 01 60 61 05 62 MEAUX 77100 MEAUX Siège social : 06.75.99.75.16 14 rue Albert Einstein CHAMPS SUR MARNE 77420 CHAMPS SUR MARNE IND X X SARL DOMILIENCE SERVICES 1015 rue du Maréchal Juin 06.26.54.65.49 VAUX LE PENIL 77000 VAUX LE PENIL 01.41.55.31.48 27 avenue Jean Moulin IND X X ASSO ESPERANCE UNIVERS PLUS 01.41.55.31.48 06.12.15.38.14 93140 BONDY E.U.P. -

Micro-Folie À La Ferme Dans La Brie Nangissienne

3 DATES, 3 FERMES, POUR EN SAVOIR PLUS PROGRAMME Contact : JUIN-JUILLET 3 RENDEZ-VOUS [email protected] @77.ACT.ART 06 34 43 45 99 2021 @ACTART77 CULTURELS ORIGINAUX ! www.actart77.com BRIE NANGISSIENNE : WWW.FACEBOOK.COM/BRIENANGISSIENNE/ WWW.BRIENANGISSIENNE.FR/ Micro-Folie Vers Paris à la ferme dans la Brie FERME DE COURGOUSSON FERME DE VAUX Aubepierre-Ozouer-le-Repos Gastins Nangissienne FERME DU CENTRE Mormant Vers Provins Vers Melun NANGIS Meaux Coulommiers Provins Melun Nangis : atelier Pentagon Fontainebleau Nemours Dans le respect des consignes sanitaires en vigueur. Ce programme est établi en avril 2021. Il sera réalisé sous réserve de modification en raison de l’évolution de la crise sanitaire. Une invitation à découvrir Port du masque obligatoire. Nos évènements sont organisés dans le strict respect des mesures des œuvres d’art au cœur sanitaires en vigueur. Conception graphique des fermes briardes Au croisement de l’art Ferme de Vaux, Ferme de Courgousson, Ferme du Centre, LA MICRO-FOLIE ITINÉRANTE D’ACT’ART et des enjeux agricoles Gastins Aubepierre-Ozouer-le-Repos Mormant EST UN MUSÉE NUMÉRIQUE MOBILE QUI contemporains, trois SAMEDI 5 JUIN 9H–17H SAMEDI 12 JUIN 9H–17H DIMANCHE 11 JUILLET 9H–17H rendez-vous conviviaux PERMET DE VOIR ET REVOIR LES ŒUVRES Ce sont les poules qui, d’abord, Ferme fortifiée du XIIIe siècle, Située en plein cœur de Mormant, et participatifs pour vous accueilleront dans ce lieu idéalement placée au cœur des champs accolée à l’église, l’ancienne ferme DU PATRIMOINE DANS UN CADRE INÉDIT, petits et grands dans bucolique situé à proximité du Moulin de la Brie, entourée de douves, Bachelier, dite aussi Ferme du Centre, des fermes, fleurons de Gastins. -

Pole De Mormant Mars 2016

POLE DE MORMANT MARS 2016 Messes, temps de prière et rencontres du mois MESSES DOMINICALES 02/03 14h30 Temps de prière pour les malades au presbytère de Rozay 04/03 18h Vêpres et adoration à Mormant 05/03 18h A Verneuil 08/03 20h30 Formation à la proclamation de la parole de Dieu à Mormant 18h30 A Nangis (relais) et Le Plessis Feu Aussoux 09/03 14h30 Messe à la Maison de Retraite de Rozay 06/03 9h30 A La Chapelle Gauthier 10/03 20h30 Rencontre Chants Liturgiques à Nangis au relais. 11/03 14h30 Messe à la Maison de Retraite de Fontenay 10h30 A Chaumes, Fontenay, Nangis et Pécy 14/03 20h A Mormant : Partage sur les lectures du dimanche suivant, avec 11h A Fouju (Célébration pénitentielle) et Mormant le père Gérard 12/03 18h A Bombon et Verneuil 16/03 14h30 Cercle biblique à Nangis : « Témoin de la miséricorde », avec le 18h30 A Courpalay (messe des familles) et Nangis (relais) père Jacek 13/03 10h30 A Guignes, Nangis, Marles en Brie (messe des familles) et 16/03 18h30 Adoration à Verneuil après la messe de 18h. Rozay 17/03 10h30 Messe à la maison de retraite de Nangis 11h A Champeaux et Mormant 30/03 15h30 Messe à la maison de retraite de Montjay à Bombon 17h Messe à la maison de retraite de Mormant SEMAINE SAINTE 19/03 18h A Blandy les Tours SACREMENT DE RECONCILIATION 05/03 9h30 - 11h30 A l’église de Mormant Rameaux 18h30 A Gastins, Mormant (messe familles), La Croix en Brie 14h - 16h A l’église de Nangis 20/03 9h30 A Bombon 17h - 19h A l’église de Fontenay Trésigny 10h30 A Fontenay, Nangis (messe familles), Ozouer le Voulgis 17h - 18h A l’église de Verneuil et Rozay 06/03 11h A Fouju (célébration pendant la messe) 11h A Champeaux (messe des familles) et Mormant C A R E M E 24/03 18h30 A Nangis Jeudi Saint 19h A Courpalay et Guignes Chemin de Croix chaque samedi de Carême à l’église de Nangis à 15h. -

Bréau Lumigny Nesles Ormeaux Fontenailles Yèbles Gastins Quiers

Vos transports en Île-de-France 55 Gare de MLV Chessy 13 Gare de l’Est 37 Châtres Mairie Gare de Chessy 17 Tournan 23 01 Rebais Coulommiers Cité Scolaire 28 Coulommiers Hôpital 28 Lumigny Plan de secteur Septembre 2020 Gare de Marles 10 Nesles Février 2018 Liverdy Châtres Fontenay N4 Secteur 55 Gare de Tournan 21 Ormeaux en-Brie Bassin 46 Trésigny 13 Bassin 67 28 D10 21 Bassin 46 10 Collège Les Remparts Mormant Bassin 46 28 N4 Coubert 34 Verneuil-l’ÉtangBassin 31 N4 Bernay-Vilbert 34 Vilbert Mairie Lavoir 10 Courquetaine 21 Maladrerie Pécy D48 Rou D201A D201 Mirvaux 01 te d 37 34 e B e D498 Saint-Nicolas Stade Gare de D402 rn 23 ay Boissy St-Léger Église 28 Saint-Loup D436 21 17 Secteur Église Rue de Vilpré D32 ay Lycée en nt C 55 Fo h La Tour des Dames e Bernay de m 24 i Ancienne 34 10 95 Route n Mairie 34 Forest 34 28 d Gare Vilbert 28 e Mairie 37 Ferme B éj de Bernay-Vilbert D211 13 93 on D201 Voinsles 75 20 78RN19 D10 34 y 92 14 a 94 n Bassin 67 r Chaumes e B 77 à 21 r D402 en-Brie e 91 m e Église t r u 4 o Poney Club Église Saint Pierre C Usine Barbara D49 R e du Voulgis oute d’Ozouer-le et Saint-Paul -Vo d ulg is e D211 t Rozay-en-Brie D32 Rue Gallier 4 R t r e D201 La Côte v e r u Segrez D211 a Arcy M D48 N36 e d R 34 Grange Ozouer-le te o Gare de ou ut 21 R e Bléneau Boissy St-Léger Voulgis 20 d’ 21 Ar 34 ge 34 Le Pont Saint-Victor nt 37 ièr 14 es 4 cul Ozouer Courtomer Fré Rue de 34 d is u Bo 28 C du D49A ordeau te Les Etards D402 D32 Rou 4 24 Solers Maurevert Pompierre La Burelle Bassin 31 D319 Église 34 Église Église Notre Dame Les 17 Saint-Pierre de l'Assomption 37 Mairie Grand Bréau Marronniers 34 D211 10 Champs Mairie du Pont Neufde Courtomer 24 Kartin 20 01 Rue au Maigre Les Etards 4 La Vallée 13 4 La Pierre 34 des Tamaris 34 Changeard 34 D32E4 Grands 24 D49A 23 Couvée 35 D47 Saules Mairie 14 de Courpalay E. -

Liste Des EPCI Adhérents

Périmètre d’intervention en 2019 ► Communauté d'Agglomération Melun Val de Seine Boissettes - Boissise-la-Bertrand - Boissise-le-Roi - Dammarie-les-Lys - Livry-sur-Seine - Le Mée-sur-Seine - Melun - La Rochette - Rubelles - Saint- Germain-Laxis - Seine-Port - Vaux-le-Pénil – Voisenon – Montereau-sur-le-Jard – Pringy - Saint-Fargeau Ponthierry – Limoges Fourches – Lissy – Maincy – Villiers en Biere ► Communauté d'Agglomération Grand Paris Sud Cesson, Combes la Ville, Lieusaint, Moissy-Cramayel, Nandy, Réau, Savigny le Temple, Vert-Saint-Denis. ► Communauté de Communes la Brie Nangissienne Aubepierre Ozouer le Repos – Bréau – La Chapelle Gauthier – Mormant – Verneuil Létang – La Chapelle Rablais - La Croix-en-Brie - Châteaubleau - Clos-Fontaine – Fontains – Fontenailles – Gastins - Grandpuits-Bailly-Carrois - Nangis – Quiers – Rampillon - Saint-Just-en-Brie - Saint-Ouen-en- Brie - Vanvillé - Vieux-Champagne ► Communauté de Communes du Pays de Montereau Barbey - La Brosse-Montceaux - Cannes-Écluse - Courcelles-en-Bassée - Esmans - Forges - La Grande-Paroisse - Laval-en-Brie - Marolles-sur-Seine - Misy-sur-Yonne - Montereau-Fault-Yonne - Saint-Germain-Laval - Salins - Varennes-sur-Seine - Blennes – Chevry en Sereine – Diant – Montmachoux – Noisy Rudignon – Thoury Ferrottes – Voulx ► Communauté d'Agglomération du Pays de Fontainebleau Avon - Bourron Marlotte - Fontainebleau – Recloses – Samois sur Seine – Héricy – Samoreau – Vulaines sur Seine – Acheres – Arbonne la Forêt – Barbizon – Bois le roi – Boissy aux cailles – Cély – Chailly en Bière