I PENGARUH PERSEN MASSA POLIAMIDA-6 DAN TEMPERATUR

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Optimization of Production Process of Frangible Bullets Based on Bismuth Powder

Advances in Military Technology Vol. 14, No. 2 (2019), pp. 189-196 AiMT ISSN 1802-2308, eISSN 2533-4123 DOI 10.3849/aimt.01224 Optimization of Production Process of Frangible Bullets Based on Bismuth Powder V. Minh Do 1, X. Son Bui 1*, J. Komenda 2, R. Vítek 2 and P. Skalický2 1 Faculty of Weapons, Le Quy Don Technical University, Hanoi, Vietnam 2 Faculty of Military Technology, University of Defence in Brno, Czech Republic The manuscript was received on 29 November 2017 and was accepted after revision for publication on 20 June 2019. Abstract: The article deals with the pressing process of the samples from bismuth powder, which were used in place of the bullet in order to optimize the frangible bullets manufacturing process. Cylindrical samples with a diameter of 9 mm were compacted by cold pressing in a cylindrical rigid die without sintering. Various pressing conditions (the changing of pressing force, pressing velocity and dwell time) were applied for compacting the sam- ples. After compaction, the axial strength of the samples was tested to determine the optimal manufacturing process of the frangible bullet based on the bismuth powders. Keywords: bismuth, frangible bullet, green strength, green density, powder metallurgy, pressing force, pressing velocity 1. Introduction Powder metallurgy technology is also used in manufacturing the ammunition for fire- arms. In the commercial frangible cartridges, the frangible bullets are made of various kinds of metal powder, e.g. Cu, Fe, W, etc., where Cu is the most widespread. These metals are less ecologically harmful than lead. However, iron and copper easily cor- rode in water-rich tissues, whereas copper is toxic at high concentration in the body. -

The Militarization of America: Non-Military Federal Agencies Purchases of Guns, Ammo, and Military-Style Equipment Fiscal Years 2006 – 2014: Oversight Study

THE MILITARIZATION OF AMERICA: NON-MILITARY FEDERAL AGENCIES PURCHASES OF GUNS, AMMO, AND MILITARY-STYLE EQUIPMENT FISCAL YEARS 2006 – 2014: OVERSIGHT STUDY PUBLISHED: JUNE, 2016 By: Adam Andrzejewski – Founder and CEO of OpenTheBooks.com Thomas W. Smith – Chairman of OpenTheBooks.com “Open the Books is doing the work I envisioned when the Coburn-Obama bill became law. Their innovative app and other tools are putting sunlight through a magnifying glass.” March 11, 2014 Dr. Tom Coburn, Honorary Chairman of OpenTheBooks.com OUR REPORT MADE POSSIBLE BY: The “Federal Funding Accountability and Transparency Act of 2006” Sponsors: Sen. Tom Coburn (R-OK) & Sen. Barack Obama (D-IL) (Public Law 109-282, 109th Congress) “Is the spending in the public interest or the special interest?” – U.S. Sen. Tom Coburn “I know that restoring transparency is not only the surest way to achieve results, but also to earn back the trust in government…” – U.S. Sen. Barack Obama TABLE OF CONTENTS KEY FINDINGS (FY2006-FY2014) ...............................................................................................................1 INTRODUCTION ..........................................................................................................................................2 OVERVIEW AND METHODOLOGY ..........................................................................................................4 Chart: Federal Agency Spending (Outside of Department of Defense) on Guns, Ammunition, and Military-Style Equipment, FY2006-FY2014 ..............................................................................................4 -

Catalog Having the Following Descriptions: Shooting Dynamics, Extrema, Exacta, Golden Pheasant, Fiocchi, Interceptor and Rapax Are Registered to Giulio Fiocchi S.P.A

2021 AMMUNITION HERITAGE. INNOVATION. PERFORMANCE. If there is one word I can identify that best describes the current state of Fiocchi’s manufacturing and distribution capabilities and allow us to keep Fiocchi, it would be progress. All of us have had more than our share of pace with the increased demand for quality ammunition and the projected challenges over the last year. Between the Covid-19 pandemic, the shift growth trends in the shooting sports, personal defense, and hunting of political winds, supply chain disruptions, and the realization that life can categories. change quite dramatically in a very short time, most of us understand that While we continue to apply our technological and innovation expertise to overcoming those challenges inevitably brings change. The key is turning deliver the highest-quality ammunition possible, we are also using that change into opportunities for a better outcome tomorrow. expertise to deliver sustainable solutions to meet new challenges and During these unprecedented times, Fiocchi has gone beyond merely expectations that are on the horizon. In short, Fiocchi is committed to an reacting to the challenges buffeting the shooting sports and personal “enviroclean” approach to ammunition manufacturing and use. Witness defense segments; Fiocchi has instead forged ahead with bold Fiocchi’s line of Blue Guardian defense ammo and the new Knockdown initiatives that shore up not only our business but also help to hunting cartridges. These lead-free primer and lead-free projectile advance innovation and performance for the benefit of our cartridges, along with lead-free Golden Waterfowl shotshells, are only consumers and the generations of shooting and hunting the beginning of our planned initiatives to lead the ammunition enthusiasts to follow. -

Catalog Having the Following Descriptions: Shooting Dynamics, Extrema, Exacta, Golden Pheasant, Fiocchi, Interceptor and Rapax Are Registered to Giulio Fiocchi S.P.A

2021 AMMUNITION HERITAGE. INNOVATION. PERFORMANCE. If there is one word I can identify that best describes the current state of Fiocchi’s manufacturing and distribution capabilities and allow us to keep Fiocchi, it would be progress. All of us have had more than our share of pace with the increased demand for quality ammunition and the projected challenges over the last year. Between the Covid-19 pandemic, the shift growth trends in the shooting sports, personal defense, and hunting of political winds, supply chain disruptions, and the realization that life can categories. change quite dramatically in a very short time, most of us understand that While we continue to apply our technological and innovation expertise to overcoming those challenges inevitably brings change. The key is turning deliver the highest-quality ammunition possible, we are also using that change into opportunities for a better outcome tomorrow. expertise to deliver sustainable solutions to meet new challenges and During these unprecedented times, Fiocchi has gone beyond merely expectations that are on the horizon. In short, Fiocchi is committed to an reacting to the challenges buffeting the shooting sports and personal “enviroclean” approach to ammunition manufacturing and use. Witness defense segments; Fiocchi has instead forged ahead with bold Fiocchi’s line of Blue Guardian defense ammo and the new Knockdown initiatives that shore up not only our business but also help to hunting cartridges. These lead-free primer and lead-free projectile advance innovation and performance for the benefit of our cartridges, along with lead-free Golden Waterfowl shotshells, are only consumers and the generations of shooting and hunting the beginning of our planned initiatives to lead the ammunition enthusiasts to follow. -

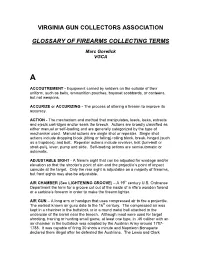

Glossary of Firearm Terminology

VIRGINIA GUN COLLECTORS ASSOCIATION GLOSSARY OF FIREARMS COLLECTING TERMS Marc Gorelick VGCA A ACCOUTREMENT - Equipment carried by soldiers on the outside of their uniform, such as belts, ammunition pouches, bayonet scabbards, or canteens, but not weapons. ACCURIZE or ACCURIZING - The process of altering a firearm to improve its accuracy. ACTION - The mechanism and method that manipulates, loads, locks, extracts and ejects cartridges and/or seals the breech. Actions are broadly classified as either manual or self-loading and are generally categorized by the type of mechanism used. Manual actions are single shot or repeater. Single shot actions include dropping block (tilting or falling) rolling block, break, hinged (such as a trapdoor), and bolt. Repeater actions include revolver, bolt (turn-bolt or strait-pull), lever, pump and slide. Self-loading actions are semiautomatic or automatic. ADJUSTABLE SIGHT - A firearm sight that can be adjusted for windage and/or elevation so that the shooter’s point of aim and the projectile’s point of impact coincide at the target. Only the rear sight is adjustable on a majority of firearms, but front sights may also be adjustable. AIR CHAMBER (See LIGHTENING GROOVE) – A 19th century U.S. Ordnance Department the term for a groove cut out of the inside of a rifle’s wooden forend or a carbine’s forearm in order to make the firearm lighter. AIR GUN – A long arm or handgun that uses compressed air to fire a projectile. The earliest known air guns date to the 16th century. The compressed air was kept in a chamber in the buttstock or in a round metal ball attached to the underside of the barrel near the breech. -

International Ammunition Association Journal Index

International Ammunition Association Journal Index From Cartridge Trader #1 through International Ammunition Journal # 483 Plus ICCA Annuals and the IAA Guide to Ammunition Collecting (2nd & 3rd Editions) About This Index This "subject-matter" index is in two parts. The first is an alphabetical list of cartridge articles and information. The second, is a list by author of the major articles published over the years. The issue references are in the form issue # / page # (e.g.: 401/38) except where the ICCA “Annuals” and the Guide to Ammunition Collecting are concerned. The references to the annuals is by Volume, Number and page. E.g.: Vol 2 No 3/18. The reference to the Guide to Ammunition Collecting is Guide 2nd Ed./page #. For ease of use, we have tried to be consistent with caliber names. For example: 9mm Luger and 9mm Parabellum have been abbreviated to 9mm Pb.. 7.62 NATO is 7.62 x 51; .223 is 5.56 x 45 Etc.. Metric designations have been coded with a space either side of the "x". Accents have been omitted for ease of electronic searching (apologies to our non-US members). The elements in this index have been sorted into ascending sequence with numbers before letters. This index is available on the IAA website - it will be updated as new IAA Journals are published. ......Chris Punnett, Editor, IAA Journal Article/Information Issue # .17 Bullets by Sisk 467/45 .17 Cal Ball 430/43 .17 Caliber Rimfire Cartridges 439/10 .17 High Standard 440/49 .17 High Standard Rimfire 1950 437/12 .17 HMR Proof 441/36 .17 HMR Spitfire Box 446/31 .17 Hornady -

GUNS Magazine November 1957

... $ those features qpt -- r----- g--both today and' tvmoww. +$ hit-ability &gape it's a 12 gaufi w&t shooting is effortl&, even after with ecision balance to give new aliveness to your swing d pointing accuracy... ouft -cushioned recoil with heavy loads... Side loading that's faster, sm easier-for eitl..,. hand, even with gloves... Shoots all 2%" shells without adjustment ... above all It's made to perform and last like a Browning. Three distinct 12 gauge models Weights as li ht as 6 pounds For every kind of shotgunning Heft it . Swing it . Load tt . Shoot it You'll distinguish the difference Automatic shotgun from Èl27 you BROWNING 6 subject to chingc wilhout not+ Write for new 28-page catalog showing all Browning guns in color, 9 ~ special chapters on shooting-practid information for gun enthuaiaab. Catalog Browning Arms Co., Dept. 81, St. Louis 3, & .. , >;.,,-,,.. ... I,.,.. .;:,,, MONG the rifles pre- served here at the WachoviaA Historical Society Museum at Old Salem, near Winston- Salem, N. C., are a dozen early American pieces which show the work or influence of Christoph Vogler. These, I think, are my "favorites," rather than one particular firearm. You may say with some reason that this is a choice naturally to be expected of a man con- nected with museums as I am, but I think the position is defensible. Vogler was an ingeni- ous craftsman who be- gan his apprenticeship in 1775. He made many By DR. FRANK ALBRIGHT improvements in manu- Director of Museums, Old Salem facture, even in those handicraft days, such as making an attach- ment to the village grinding mill to borehis rifles. -

Tm 43-0001-27

TM 43-0001-27 TECHNICAL MANUAL ARMY AMMUNITION DATA SHEETS SMALL CALIBER AMMUNITION FSC 1305 DISTRIBUTION STATEMENT A: Approved for public release; distribution is unlimited. HEADQUARTERS, DEPARTMENT OF THE ARMY APRIL 1994 TM 43-0001-27 C2 Change ) HEADQUARTERS ) DEPARTMENT OF THE ARMY No. 2 ) Washington, D.C., 20 December 1996 ARMY AMMUNITION DATA SHEETS FOR SMALL CALIBER AMMUNITION (FSC 1305) DISTRIBUTION STATEMENT A: Approved for public release; distribution is unlimited. TM 43-0001-27, 29 April 1994, is changed as follows: 1. Remove old pages and insert new pages as indicated below. Changed material is indicated by a vertical bar in the margin of the page. New or changed illustrations are indicated by a black bar adjacent to the identification number. Remove pages Insert pages A and B None iii and iv iii and iv None 9-47 and 9-48 None 10-25 and 10-26 None 11-33 and 11-34 2. File this change sheet in front of the publication for reference purposes. By Order of the Secretary of the Army: DENNIS J. REIMER General, United States Army Chief of Staff Official: JOEL B. HUDSON Administrative Assistant to the Secretary of the Army 02758 Distribution: To be distributed in accordance with DA Form 12-34-E, Block 0847, requirements for TM 43-0001-27. TM 43-0001-27 C1 Change ) HEADQUARTERS ) DEPARTMENT OF THE ARMY No. 1 ) Washington, D.C., 30 November 1994 ARMY AMMUNITION DATA SHEETS FOR SMALL CALIBER AMMUNITION (FSC 1305) TM 43-0001-27, 29 April 1994, is changed as follows: 1. Remove old pages and insert new pages as indicated below. -

Frangibility Quantification of Frangible Bullet Upon Impact on a Hard Target

Defence Science Journal, Vol. 71, No. 2, March 2021, pp. 171-176, DOI : 10.14429/dsj.71.16113 © 2021, DESIDOC Frangibility Quantification of Frangible Bullet upon Impact on a Hard Target Xuan Son Bui@,*, Jan Komenda#, and Roman Vítek# @Department of Munition, Le Quy Don Technical University, Hanoi, Vietnam #Department of Weapons and Ammunition, University of Defence, Brno - 662 10, Czech Republic *E-mail: [email protected] ABSTRACT The article presents a new method of quantitative evaluation of the degree of disintegration, called frangibility of frangible bullets, based on shooting experiments. On the basis of the dependence of the Frangibility Factor of the bullet on its impact velocity, the frangibility index is determined as a quantifier of the projectile’s ability to disintegrate into fragments applied for a certain range of interest. The method can be used to assess the ability to disintegrate into fragments of various types of bullets, preferably frangible bullets produced by powder metallurgy technologies. The proposed method was used to quantify the frangibility of five experimental frangible bullets. Keywords: Frangible bullet; Frangible ammunition; Frangibility; Frangibility Factor; Frangibility evaluation NOMENCLATURE 1. INTRODUCTION FFEM Frangibility factor (%) For traditional bullets, the functional evaluation of the FI Frangibility index (%.(m/s)-2) bullets in terms of terminal ballistics often is carried out using FF Mean value of frangibility factor between v and 1 2,3 4,5 EMS imp,max its penetration in the target , its ricochet , or wound ballistics . v (%) imp,min In addition to some basic evaluation for a traditional bullet, FF’ Arithmetic average of two values of frangibility factor EMS other evaluation methods are required for frangible bullets, at vimp,max and vimp,min (%) K Size coefficient which have different terminal ballistic properties. -

Friday, September 4, 2015

Friday, September 4, 2015 www.teamneverquit.com Frangible Ammunition for Law Enforcement Training/Duty Use? A Review. Team Never Quit™ (TNQ) has put out a new line of ammunition to the market in partnership with Snake River Shooting Products. Marcus Luttrell, and his SEAL and other elite operator buddies, as well as many operators have a statement used often in their business - "Train like you fight." This sentiment resonates within the Law Enforcement community as well. With the complexities and sensitivities of the nature of the LE environment, this is more true all the time as the days of Mayberry are all but behind us. On the Law Enforcement side, may officers like to ensure their training rounds are ballistically matched to their duty rounds to ensure the feel and shooting experience, as well as the bullet performance when fired have same point of aim, point of impact. As the TNQ team evaluated the best way to go about training and self defense/duty rounds, and the ammunition line, many potential projectiles and concepts were tested and the decision was finally made to implement a segment of the line with Frangible projectiles. The TNQ line, has partnered with Sinterfire, Inc. (www.sinterfire.com) for the supporting projectiles for a broad scope of both the training and duty line of ammunition. While the TNQ line also offers several rifle calibers, with their Patriot match level loads, and more traditional bullet types, as well as a pistol offering with a non-frangible Solid Copper Hollow Point, this article will hone in on the swath of the frangible based line of products by TNQ, to provide LEOs some specific information on the concept behind this product line. -

DRAFT — Non-Lead Hunting Ammo Related Faqs Q: What’S Approved for the “Condor Zone?” A: Most of Our Orion Product Line, but Not All of It

Custom Cartridge, Inc. Draft FAQs (lead free) July 2008, Page 1 of 2 DRAFT — Non-Lead Hunting Ammo Related FAQs Q: What’s approved for the “condor zone?” A: Most of our Orion product line, but not all of it. As we understand it… (DFG staff told us…) Only these Barnes bullets types are approved for HUNTING: • TSX Triple Shock X • TTSX Tipped Triple Shock X (cost ~5% more than TSX) • MRX Maximum Range X (cost ~35% more than TSX) • XPB X Pistol Bullet (and any remaining stocks of original X or XLC bullets) For VARMINTING (coyotes, ground squirrels), you may use Barnes: • VG Varmint Grenade • MPG Multi-Purpose Green You may also use our • SoftShot rounds. Q: Can I use any Barnes bullet for hunting in the condor zone? What about your frangible rounds? A: No. You may not use Barnes Solids (S or FN-B) for hunting in CA. You may not use frangible bullets (Barnes VG or MPG or our SoftShot) for hunting. Frangible can only be used for varminting at this time. Why? Barnes did not request approval of their Solids for use in the CA condor range. They also have more than 1% lead, so wouldn’t qualify. Fish & Game staff was too pressed for time to evaluate frangible for hunting this year. They want to consider whether frangible bullets provide a quick and humane kill, and whether they are safe for hunting (since hunters will eat the meat, and it may contain fragments of the frangible rounds). We know from experience that our SoftShot frangible bullets provide a very quick and humane kill. -

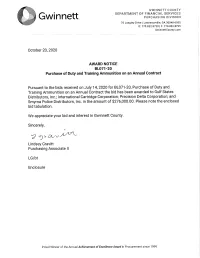

Bid Tabulation Page 1 of 4

BID TABULATION PAGE 1 OF 4 BL071-20 Purchase of Duty and Training Ammunition on an Annual Contract Departments of Corrections, Police Services and Sheriff Gulf States Distributors, Inc. International Cartridge Corporation Precision Delta Corporation (OS) (OS) (OS) UNIT CASE UNIT CASE UNIT CASE ITEM # DESCRIPTION APPROX. QTY. TOTAL PRICE TOTAL PRICE TOTAL PRICE PRICE PRICE PRICE PRICE PRICE PRICE SECTION A: DUTY AMMUNITION 9mm, 135 grain +P; Hornady Critical Duty Flexlock #90225 or equivalent; 1 131,000 Rounds $0.39 $193.50 $50,697.00 N/B N/B N/B $0.44 $220.00 $57,640.00 500 rounds per case, 50 rounds per box .40 S&W, 175 grain bullet; Hornady Critical Duty Flexlock #91375 or 2 2,000 Rounds $0.39 $193.50 $774.00 N/B N/B N/B N/R N/R N/R equivalent; 500 rounds per case, 50 rounds per box .12 Gauge (shotgun) ‘00’ buckshot, law enforcement reduced recoil, 3 6,250 Rounds $0.479 $119.75 $2,993.75 N/B N/B N/B $0.480 $120.00 $3,000.00 Federal #LE133 00 or equivalent; 250 rounds per case .223 Remington, 64 grain soft point bullet; Speer Gold Dot SP #24448 or 4 203,000 Rounds $0.42 $210.00 $85,260.00 N/B N/B N/B $0.78 $775.00 $157,325.00 equivalent .12 Gauge (shotgun) Less Lethal, super sock; CTS MFG#2581 or 5 2,000 Rounds $5.00 $25.00 $10,000.00 N/B N/B N/B N/B N/B N/B equivalent .45 ACP, 220 grain +P bullet; Hornady Critical Duty Flexlock #90925; 500 6 1,500 Rounds $0.49 $242.50 $727.50 N/B N/B N/B N/B N/B N/B rounds per case, 50 rounds per box 12GA Buckshot Ammunition, 9 Pellet, 250 shells per case, FEDLE132-00 7 1,250 Rounds $0.479 $119.75 $598.75 N/B N/B N/B $0.480 $120.00 $600.00 or equivalent .380 Auto.