Finite Element Modelling of Shot Peening and Peen Forming Processes and Characterisation of Peened Aa2024-T351 Aluminium Alloy

Total Page:16

File Type:pdf, Size:1020Kb

Load more

Recommended publications

-

Peening Weld Surfaces with Steel Shot Induces Compressive Stresses That Raise Resistance to Fatigue and Corrosion

Peening weld surfaces with steel shot induces compressive stresses that raise resistance to fatigue and corrosion. By Tom Floyd hot peening improves Testing shot-peened parts, re- Built-in compressive stresses property performance searchers have demonstrated that raise resistance to stress corrosion of welds and weld- peening raises fatigue resistance of by counteracting tensile stresses. mentsS by cancelling residual tensile fillet welds in carbon steel and butt Stress corrosion occurs when tensile stresses that develop in surfaces as welds in constructional alloy steel stresses break up oxide layers that welds cool and replacing them with by 20 to 40 percent, and can double normally protect surfaces of chro- compressive stresses. Compressive fatigue resistance of butt welds in mium-containing alloys. Though stresses raise resistance to fatigue, aluminum plate and 18-percent Ni bare metal re-oxidizes to form fresh stress corrosion, and intergranular maraging steel. Researchers at Rock- oxide coatings, recurring cycles of corrosion. well International (Atomic Di- tensile stresses continually rupture A cold-working process, shot vision) found that shot peening pre- these layers. peening bombards a metal work- vents stress corrosion cracking of As for intergranular corrosion, piece with spherical pellets, com- weldments in austenitic stainless characteristic of stainlesses sensi- monly steel shot. Each impact steel. tized at weld temperatures, peening stretches and densifies surface lay- Fatigue resistance improves be- before welding helps to prevent it ers. Because subsurface material re- cause, when service imposes tensile by breaking up surface grains. This mains unstretched, it exerts an op- stresses in a part, the built-in com- action provides a multitude of nu- posing force, trying to restore the pressive stresses counteract them. -

Effect of Shot Peening on Fatigue Strength of Maraging Steel

Transactions on Engineering Sciences vol 39, © 2003 WIT Press, www.witpress.com, ISSN 1743-3533 Effect of shot peening on fatigue strength of maraging steel N. ~awa~oishi',T. ~a~ano~ & M. ~ori~arna~ I Faculty of Engineering, Kagoshima University,Kagoshima, Japan 2 Miyakonojyo National College of Technology, Miyakonojyo, Japan Abstract Rotating bendmg fatigue tests were carried out for a shot-peened maraging steel in order to investigate the effects of shot peening on the fatigue strength and the fracture mechanism focusing on the effect of surface roughness. Fatigue strength was markedly improved by shot peening because of hardening and generation of compressive residual stress in the surface layer. The origin of fatigue fracture changed from the specimen surface at high stress levels to an inclusion in the interior of specimen at low stress levels. And at the middle stress levels, both fracture modes were observed. Consequently, the shape of the S-N curve of shot- peened specimen was complex, corresponding to the change of fracture mode. In the region where surface fracture occurs, polishing the specimen surface and double shot peening using superhard fine particles were effective to improve the fatigue strength through the decrease in stress concentration due to smoothening the specimen surface. Transactions on Engineering Sciences vol 39, © 2003 WIT Press, www.witpress.com, ISSN 1743-3533 100 Surface Twatment V1 1. Introduction Maraging steel is an ultra-high strength steel which has both high tensile strength and high ductility [1],[2]. However, fatigue strength is relatively low in comparison with the hgh static strength [3]. Therefore, the study on the improvement of fatigue strength of maraging steel is important. -

Laser Peening for Prevention of Fatigue Failures

LASER PEENING FOR PREVENTION OF FATIGUE FAILURES David F. Lahrman Peter A. Gaydos LSP Technologies, Inc. United States ABSTRACT Laser peening is an innovative commercially-available surface enhancement process for increasing the fatigue life of metal components. The process produces deep residual compressive stress into treated surfaces, typically five to ten times deeper than conventional metal shot peening. These deep compressive residual stresses inhibit the initiation and propagation of fatigue cracks. Laser peening has been particularly effective in increasing the resistance to fatigue crack propagation initiated from foreign object damage in titanium alloy fan and compressor blades of aircraft gas turbine engines. [1,2,3,4] However, the potential application of this process is much broader, encompassing automotive parts, orthopedic implants, tooling and dies, and others. Significant progress has been made to lower the cost and increase the throughput of the process, making it affordable for numerous applications. This paper reviews the status of laser peening technology, material property enhancements, and potential applications. KEYWORDS Laser shock peening, fatigue, life, residual stress, surface, enhancement HOW LASER PEENING WORKS Laser peening drives a high amplitude shock wave into a material surface using a high energy pulsed laser. The effect on the material being processed is achieved through the mechanical “cold working” effect produced by the shock wave, not a thermal effect from heating of the surface by the laser beam. The laser system is a high-energy, pulsed neodymium-glass laser system having a wavelength of 1.054 µm. The laser peening system produces very short laser pulses, selectable from 8 to 40 nanoseconds, with a pulse energy of up to 50 joules. -

Laser Peening Process and Its Impact on Materials Properties in Comparison with Shot Peening and Ultrasonic Impact Peening

Materials 2014, 7, 7925-7974; doi:10.3390/ma7127925 OPEN ACCESS materials ISSN 1996-1944 www.mdpi.com/journal/materials Review Laser Peening Process and Its Impact on Materials Properties in Comparison with Shot Peening and Ultrasonic Impact Peening Abdullahi K. Gujba 1 and Mamoun Medraj 1,2,* 1 Department of Mechanical and Industrial Engineering, Concordia University, 1455 De Maisonneuve Blvd. W., Montreal, QC H3G 1M8, Canada; E-Mail: [email protected] 2 Department of Mechanical and Materials Engineering, Masdar Institute, Masdar City, P.O. Box 54224, Abu Dhabi, UAE * Author to whom correspondence should be addressed; E-Mail: [email protected]; Tel.: +1-514-848-2424 (ext. 3146); Fax: +1-514-848-3175. External Editor: Douglas Ivey Received: 17 October 2014; in revised form: 18 November 2014 / Accepted: 27 November 2014 / Published: 10 December 2014 Abstract: The laser shock peening (LSP) process using a Q-switched pulsed laser beam for surface modification has been reviewed. The development of the LSP technique and its numerous advantages over the conventional shot peening (SP) such as better surface finish, higher depths of residual stress and uniform distribution of intensity were discussed. Similar comparison with ultrasonic impact peening (UIP)/ultrasonic shot peening (USP) was incorporated, when possible. The generation of shock waves, processing parameters, and characterization of LSP treated specimens were described. Special attention was given to the influence of LSP process parameters on residual stress profiles, material properties and structures. Based on the studies so far, more fundamental understanding is still needed when selecting optimized LSP processing parameters and substrate conditions. -

Case Studies of Fatigue Life Improvement Using Low Plasticity Burnishing in Gas Turbine Engine Applications

Case Studies of Fatigue Life Improvement Using Low Plasticity Burnishing in Gas Turbine Engine Applications Paul S. Prevhy Ravi A. Ravindranath ~revev~ambBa-research.com) ([email protected]) Lambda Research NAVAIR, 22195 Elmer Road 5521 Fair Lane Bldg: 106, Room: 202-G Cincinnati, OH 45227 Patuxent River, MD 20670-1534 Michael Shepard Timothy Gabb [email protected] @[email protected]@ Wright Patterson AFB NASA Glenn Research 2230 Tenth St., Ste. 1 21088 Brookpark, Bldg. 43, Room 231 WPAFB, OH 45433-7817 Cleveland, OH 44135-3191 ABSTRACT fatigue benefit of thermal stability at engine Surface enhancement technologies such as shot temperatures. (LSP), and low plasticity An order of magnitude improvement in damage e substantial fatigue life tolerance of LPB processed Ti-6-4 fan blade improvement. However, to be effective, the leading edges. compressive residual stresses that increase fatigue 0 Elimination of the fretting fatigue debit for Ti-6-4 strength must be retained in service. For successful with prior LPB. integration into turbine design, the process must be Corrosion fatigue mitigation with LPB in Carpenter affordable and eompatible with the manufacturing 450 steel. LPB provides thermally stable Damage tolerance improvement in 17-4PH steel. Where appropriate, the performance of LPB is compared to conventional shot peening after exposure to engine operating temperatures. INTRODUCTION LPB is a new method of surface enhancementCl-4 ] deep stable surface compressive residual compressive residual stress little cold work for improved fatigue, ,and stress corrosion performance even design. ed temperatures where compression from shot The x-ray diffraction based background studies of relaxes.[5] LPB surface treatment is thermal and mechanical stability of surface using conventional multi-axis CNC machine t enhancement techniques are briefly reviewed, unprecedented control of the residual stress demonstrating the importance of -g cold work. -

Laser Peening Vs. Shot Peening: Engineering of Residual Stresses, Surface Roughness and Cold Working

Laser Peening vs. Shot Peening: engineering of residual stresses, surface roughness and cold working 0. Higounenc1 1 Metal Improvement Company I Curtiss Wright Surface Technologies, Bayonne, France Abstract In Laser Peening (LP), compared to Shot Peening (SP), the magnitude of residual compressive stress at the surface is the same: about 60% of elastic limit; but the depth is much higher. In Low Cycle Fatigue (LCF) depth of residual compressive stress is beneficial because it does not only delay crack initiation, but also crack propagation. Depth of residual stress is also crit ical in Foreign Object Damage (FOO) and Crack Grow Rate (CGR) applications. Changes in surface roughness, as soon as cold work, are much more significant in shot SP compared to LP. Those changes can have a positive, or a negative influence depending on application and condition: HCF or LCF, deteriorating or non-deteriorating environment such as corrosion or FOO, fretting, surface contact fatigue. Thus, LP is complementary to SP in some specific applications such as LCF, FOO, CGR. The other advantage is the extremely high process control that allow more easily to take into ac count the credit of LP in the design .. Keywords: shot peening, laser peening, fatigue life, crack nucleation, crack propagation Introduction Laser Peening (LP) is a process in which an iintense beam of laser light (irradiance 2 to 1OGW/cm2) is directed on to a sacrificial ablating material placed on the surface of the com ponent to be treated. The light rapidly vaporizes a thin portion of the ablative layer, producing a plasma that is confined by the inertia of a thin laminar layer of water (-1 mm thick) flowing over the surface. -

An Overview of Shot - Peening

International Conference on Shot Peening and Blast Cleaning AN OVERVIEW OF SHOT - PEENING A Niku-Lari· IITT, France. ABSTRACT Controlled shot-peening is an operation which is used largely in the manufacture of mechanical parts. It should not be confused with sand blasting used in cleaning or descaling parts. Shot-peening is in fact a true machining operation which helps· increase fatigue and stress corrosion resistance by creating beneficial residual surface stresses. The technique consists of propelling at high speed ~mall beads of steel, cast iron, glass or cut wire against the part to be treated. The size of the beads can vary from 0.1 to 1.3 or even 2mm. The shot is blasted under conditions which must be totally controlled. The main advantage of this particular surface treatment is that it increases considerably the fatigue life of mechanical parts subjected to dynamic stresses. It has many uses in industry, particularly in the manufacture of parts as different as helical springs, rockers, welded joints, aircraft parts, transmission shafts, torsion bars, etc. At a time when the optimum characteristi_cs are being demanded of mechanical assemblies, shot-peening is a surface treatment method which is being increasingly chosen by engineers. However, shot-peening technology is yet to be fully perfected and the substantial changes produced in the treated material make it difficult at the present time to put the best conditions into practical use. KEY WORDS Residual stress, surface roughness, stress relaxation, Sh.at-size, Shot-velocity, Shot-hardness, Intensity, Fatigue. 1. THE TECHNOLOGY OF SHOT-PEENING 1.1 Shot-Peening Machines There are numerous types of shot-peening machines. -

Dislocation Pinning Effects Induced by Nano-Precipitates During Warm Laser Shock Peening: Dislocation Dynamic Simulation and Experiments" (2011)

Purdue University Purdue e-Pubs Birck and NCN Publications Birck Nanotechnology Center 7-15-2011 Dislocation pinning effects induced by nano- precipitates during warm laser shock peening: Dislocation dynamic simulation and experiments Yiliang Liao Purdue University, [email protected] Chang Ye Purdue University, [email protected] Huang Gao Purdue University, [email protected] Bong-Joong Kim Purdue University Sergey Suslov Birck Nanotechnology Center, Purdue University, [email protected] See next page for additional authors Follow this and additional works at: http://docs.lib.purdue.edu/nanopub Part of the Nanoscience and Nanotechnology Commons Liao, Yiliang; Ye, Chang; Gao, Huang; Kim, Bong-Joong; Suslov, Sergey; Stach, Eric A.; and Cheng, Gary J., "Dislocation pinning effects induced by nano-precipitates during warm laser shock peening: Dislocation dynamic simulation and experiments" (2011). Birck and NCN Publications. Paper 975. http://dx.doi.org/10.1063/1.3609072 This document has been made available through Purdue e-Pubs, a service of the Purdue University Libraries. Please contact [email protected] for additional information. Authors Yiliang Liao, Chang Ye, Huang Gao, Bong-Joong Kim, Sergey Suslov, Eric A. Stach, and Gary J. Cheng This article is available at Purdue e-Pubs: http://docs.lib.purdue.edu/nanopub/975 Dislocation pinning effects induced by nano-precipitates during warm laser shock peening: Dislocation dynamic simulation and experiments Yiliang Liao, Chang Ye, Huang Gao, Bong-Joong Kim, Sergey Suslov et al. Citation: J. Appl. Phys. 110, 023518 (2011); doi: 10.1063/1.3609072 View online: http://dx.doi.org/10.1063/1.3609072 View Table of Contents: http://jap.aip.org/resource/1/JAPIAU/v110/i2 Published by the AIP Publishing LLC. -

The Method of Corrective Shot Peening : How to Correct the Distortion on the Machined Parts

The Method Of Corrective Shot Peening : How To Correct The Distortion On The Machined Parts Sutarno and Maris Munthe, Indonesian Aerospace Industry (IAe) Jl. Pajajaran 154 Bandung 40174 Indonesia [email protected], [email protected] Abstract Most of machining process that applied on one side of aircraft parts will leaves the parts in high stress state and this condition is the main causes of distortion. There are several methods that used for correction of the distortion and Corrective Shot Peening is one of them. Corrective Shot Peening is the combination of the art and the rule of thumb by applying of peening principle with S280 and /or S330 steel shot size to induce energy lock by lengthen specific area of the part and this will release the distortion. This paper will prepared the corrective peening method to overcome the distortion on 7000 series of aluminum structural parts which will impact on fit, form, function and parts service life in assembly line Key word : shot peening, correction of distortion, energy lock. a. Introduction Machining processes consists of milling, drilling, turning and boring. Machining process is applied to any kind of raw materials in order to meet the engineering drawing requirements. In milling process especially for one side machining only, will contribute the unbalance in term of residual stress and form a new equilibrium and followed by distortion or defection. To minimize the distortion some improvement will be done such as improvement in machining method (depth of cut ; cutting speed and cooling system). For distortion parts will be corrected by corrective peening method. -

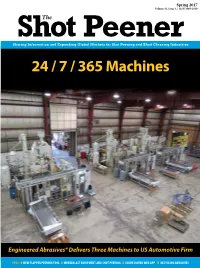

24 / 7 / 365 Machines

Spring 2017 Volume 31, Issue 2 | ISSN 1069-2010 ShotThe Peener Sharing Information and Expanding Global Markets for Shot Peening and Blast Cleaning Industries 24 / 7 / 365 Machines Engineered Abrasives® Delivers Three Machines to US Automotive Firm PLUS: ❚ NEW FLAPPER PEENING TOOL ❚ WHEELBLAST EQUIPMENT AND SHOT PEENING ❚ CURVE SOLVER WEB APP ❚ RECYCLING ABRASIVES 2 The Shot Peener | Spring 2017 Spring 2017 | CONTENT 22 PeenSolver: Your Free Curve Solver Web App Electronics Inc. is introducing their PeenSolver Web App. The app is available free of charge, it’s SAE J2597 compliant, and it uses the same curve-fit feature and equations Dr. Kirk developed for the Excel-based program. 26 The Importance of Work 6 According to Dr. Kirk, this article has two Engineered Abrasives recently delivered three machines that objectives: (1) to explain the units that are ready to work 24/7/365 for a US automotive manufacturer. dominate shot peening and (2) to show how the amount and rate of work done affects every shot peening parameter. Only simple 8 arithmetic is invoked—no finite element How a New Product is Developed analysis! Brigitte Labelle, the co-owner of Shockform Aeronautique Inc., shares how the new SPIKER® 38 flapper peening tool went from SAE AMS2590A: The First Revision of the Modern Rotary concept to finished product. Flap Peening Specification Dave Barkley, the sponsor of SAE AMS2590A, describes the revisions to the popular rotary flap peening specification. 12 The Role of Wheelblast in Shot Peening Kumar Balan reviews application-based uses of wheelblast 42 machines for shot peening. Recycling Abrasives Would you like to implement a new recycling program in your organization? Don’t miss this article by Mike Wright, CEO of 18 Wisdom Environmental. -

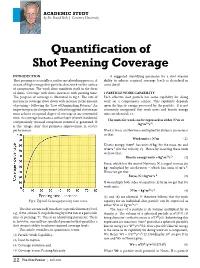

Quantification of Shot Peening Coverage

acaDEMIC STUDY by Dr. David Kirk | Coventry University Quantification of Shot Peening Coverage INTRODUCTION A suggested identifying parameter for a shot stream’s Shot peening is essentially a surface metalworking process. A ability to achieve required coverage levels is described in stream of high-energy shot particles does work on the surface some detail. of components. The work done manifests itself in the form of dents. Coverage with dents increases with peening time. 1 PARTICLE WORK CAPABILITY The progress of coverage is illustrated in fig.1. The rate of Each effective shot particle has some capability for doing increase in coverage slows down with increase in the amount work on a component’s surface. This capability depends of peening – following the “Law of Diminishing Returns.” An upon the kinetic energy possessed by the particle. It is not important practical requirement is that the applied shot stream commonly recognized that work units and kinetic energy must achieve a required degree of coverage in an economical units are identical, i.e.: time. As coverage increases a surface layer of work-hardened, The units for work can be expressed as either N*m or compressively-stressed component material is generated. It kg*m2*s-2. is this “magic skin” that promotes improvement in service performance. Work is force (in Newtons) multiplied by distance (in meters) so that: Work units = N*m (1) Kinetic energy, ½mv2, has units of kg (for the mass, m) and of m*s-1 (for the velocity, v). Hence by inserting these units we have that: Kinetic energy units = kg*m2*s-2 (2) Force, which has the unit of Newtons, N, is equal to mass (in kg) multiplied by acceleration – which has units of m*s-2. -

Shot Peening and Its Impact on Fatigue Life of Engineering Components

International Confer ce on Shot P eening and Blast Cleaning SHOT PEENING AND ITS IMPACT ON FATIGUE LIFE OF ENGINEERING COMPONENTS R.K. Pandey M. N. Deshmukh Department of Applied Mechanics Indian Institute of Technology, Delhi, India INTRODUCTION Shot Paening is a method of cold working in which compressive stresses are induced in the exposed surface layers of metallic parts by the impingement of a stream of shots directed at the metal surface at high velocity under controlled conditions. The shot peening can be applied to various materials and their weldment like steels cast steels, cast iron, Cu alloys, Al alloys. Ti alloys and some plastics. The major applications are related to improvement and restoration of fatigue life and reliability of machine elements by increasing their fatigue strength, straightening and forming of machine elements(meta1 parts), pretreatment prior to plating, pretreatment for components to be metallized or coated with plastics, enhancement of resistance to stress corrosion cracking and corrosion fatigue etc. In the review presented, the role of shot peening on the service life of engineering components and materials subjected to cyclic loading and also to aggressive environment has been discussed. SHOT PEENING PARAMETERS The outcome of shot peening is the result of interaction between two sets of parameters namely (i) the shot peening parameters and (ii) the material parameters. These are outlined below : Shot peening parameters the shot speed the dimensions, shape, nature and hardness of the shot @ the projection angle 0 the exposure time to the shot peening surface coverage Peening 1 repeening cycle An important factor in peening operation is known as the "peening intensity" which is governed by the velocity, hardness, size and width of the shot pellets and-the angle of projection against the surface of the workpiece.