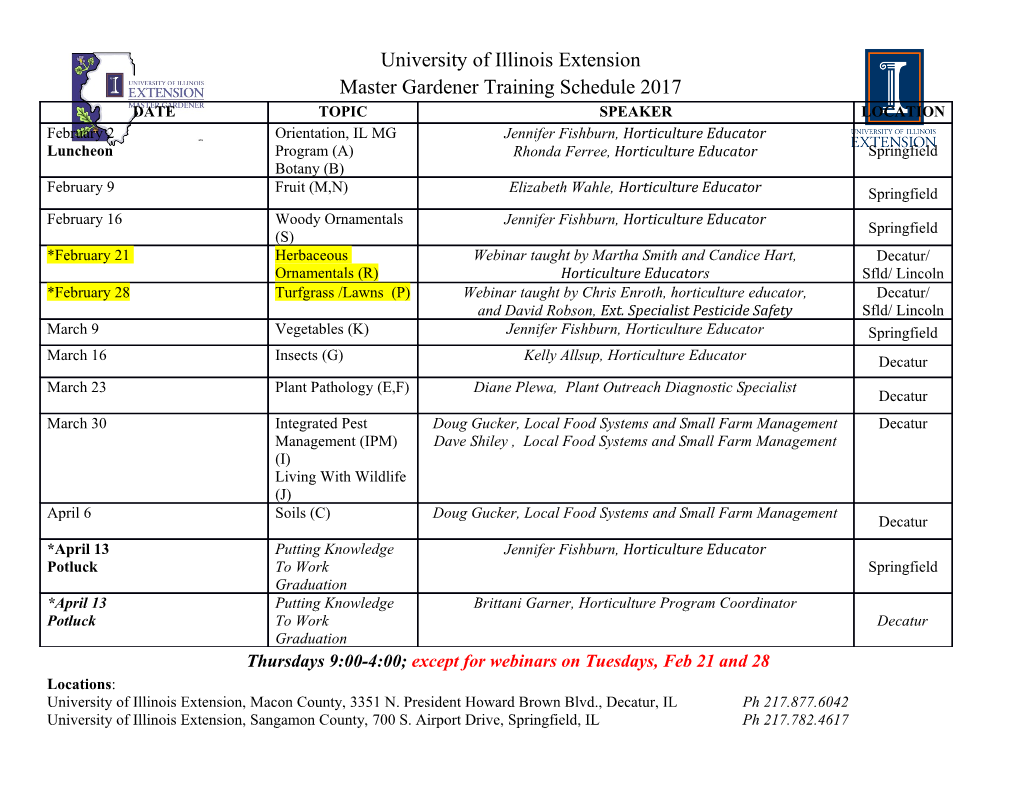

第 32 卷 第 0 期 应 用 力 学 学 报 Vol.32 No.0 20 18 年 00 月 CHINESE JOURNAL OF APPLIED MECHANICS Xxx. 2018 文章编号:1000- 4939(2018) 00-0000-00 硅泡沫的超弹压缩和应力松弛的不确定性表征 靳凡 肖世富 何琴淑 贾东 方叶 (中国工程物理研究院总体工程研究所 工程材料与结构冲击振动四川省重点实验室 621999 四川 绵阳) 摘要:硅泡沫垫层材料由于制备过程中的发泡随机性,在实验测试中往往表现出单轴压缩和应力 松弛性能的分散性。本文基于二阶 Hyperfoam 超弹性本构模型和二阶 Prony 应力松弛级数模型, 由实验数据的规律性,从不确定性量化角度引入各材料参数的相关性,将多参数不确定性转化为 单个参数不确定性,分别建立了形式简单的且能够表征不确定性因素的超弹压缩和应力松弛本构 模型。在此基础上,分别联合实验统计的单值压缩数据和单值松弛数据,反演出完整的超弹性本 构曲线和应力松弛曲线,和实验结果吻合较好,误差不超过 2%,合理的预测了材料的压缩和松 弛的性能演化规律,并为数值模拟提供了直接的材料参数输入条件。 关键词:硅泡沫;超弹性;应力松弛;不确定性量化;Hyperfoam 模型 中图分类号: O341 文献标识码: A 然而,对多孔介质的几何参量很难做出严格描 1 引 言 述,实际均匀一致的颗粒形状和孔隙分布是不存在 的,把非匀质的多孔介质看成在大尺度上均匀分布 硅橡胶泡沫材料是硅橡胶经发泡后制备的多 的虚拟连续介质,与实际情况存在较大差异[7]。考 孔性高分子弹性材料,将硅橡胶的特性与泡沫材料 虑到发泡制备工艺的影响,实际多孔材料的孔隙分 的特性结合于一体,不但具有硅橡胶所具有的超弹 布大多是非均匀且随机的,因此单一的孔隙率不足 性和粘弹性,还具备泡沫材料的可压缩性[1],广泛 以描述真实孔隙结构[8]。为了考虑泡孔形状和排布 应用于工业装备中的减振吸能部件[2]、连接缓冲[3] 的非均匀性对金属泡沫材料力学性能的影响,一些 和热膨胀差异补偿[4]部件等。 学者采用了基于代表体积单元的细观尺度的有限元 泡孔结构(泡孔类型、形状、大小及分布均匀 模拟方法。例如,Michailidis 等用显微镜获取铝泡 性、孔隙率及孔壁结构)对材料的热性能、流变性 沫切片二维图形,再通过三维重构技术获得真实模 能和力学性能有重要作用。由于内部和表面孔隙结 型,开展有限元静力学模拟[9]。Zheng 等利用三维 构的复杂性,基体骨架和孔隙的交互作用相比常规 Voronoi 技术生成金属泡孔结构,利用有限元模拟 连续介质的简单传递复杂得多。研究表明,孔隙率 分析了其动态冲击性能[10]。以上研究表明材料的静 (泡孔疏密程度)是影响硅橡胶泡沫材料超弹性压 力学和动力学性能都受到孔隙结构随机性的影响。 [5],[6] 缩行为和应力松弛性能的主要因素 。 基金项目:国家自然科学基金项目(11402247);中物院院长基金项目(201402073) 收稿日期: 2017-9-20 修回日期:2017-12-10 第一作者简介:靳凡,男,1984 年生,学历,博士,副研究员;研究方向——先进功能材料的微尺度界面黏附力学。 E-mail: [email protected] 2 应 用 力 学 学 报 第 32 卷 由于孔壁间接触条件复杂,细观有限元法模拟 本的预应力随时间的松弛实验曲线,均表现出在一 泡孔结构计算规模较大。代表体积单元适用于定性 定变化趋势下的数值分散性。实验中均采用直径 25mm、厚度 2mm 的材料样品,在常温(23℃)和 研究物理变化规律等,但不适用于真实完整泡孔材 恒湿(50%)环境下进行。采用 MTS 进行压缩实验, 料的定量分析,特别是考虑材料分散性影响下的批 控制加载速率 0.5mm/min,辅助引伸计测量位移。 生成多孔材料的力学行为研究。本文针对硅泡沫垫 采用蠕变实验机进行松弛实验,采样频率为 4h-1。 层材料,提出一种基于实验数据的不确定性表征方 法,将分散的实验测试数据和经典本构模型结合, 3 不确定性本构模型 分别建立描述硅泡沫垫层材料的超弹性压缩行为和 应力松弛行为的单参数模型,并结合实验统计的单 3.1 超弹性压缩本构模型 点数据进行反演,获得具有统计规律的完整本构曲 泡沫类材料是一种可压缩的超弹性材料,具有 线簇,为有限元模拟提供直接的材料参数输入。 大应变非线性特征,泊松比介于 0 到 0.45 之间。一 般而言,泡沫材料的典型单轴压缩应力-应变曲线 [1] 2 实验数据的分散性 分为三个阶段 :小应变时,由孔壁弯曲产生的线 弹性阶段;孔隙开始塌陷时,孔壁的弹性屈曲引起 利用扫描电镜对制备的硅泡沫垫层进行表面 的应力近乎恒定的平台区;大应变时,孔隙充分塌 陷以至孔壁接触堆积,材料刚度陡然上升的密实区。 形貌观测,如图 1 所示。发现泡孔结构呈现典型的 然而硅泡沫材料的多孔结构极易塌陷,致使平台区 多尺度特征,小泡孔内部分布更小一级的无规则泡 并不明显,从图 2 压缩实验曲线可以看出,应力- 孔,泡孔尺寸从几个微米到几百微米不等。由于发 应变关系从线弹性阶段直接过渡到密实化阶段。这 泡工艺的影响,泡孔的尺寸和分布具有典型的随机 也导致硅泡沫材料可实现相当大的体积变形,泊松 性特征,致使在同一种制备工艺下的不同样本具有 比几乎可以达到零。 不同的孔隙特征,进而导致各样本的材料力学性能 超弹性材料的本构行为一般用应变能函数描 呈现一定的分散性。泡孔尺寸和分布的随机性直接 述,其中的待定材料参数需要通过典型实验数据拟 合获得[11]。在等温条件下,可压缩泡沫材料的超弹 导致了硅泡沫垫层的材料分散性。即使在同一种制 行为通常采用修正的 Hill 应变能函数表征[12],在商 备工艺下,不同样本的实验数据也有所不同。 [13] 业有限元软件 Abaqus 中称为“Hyperfoam 模型” 。 记三个主方向的拉伸率为 1 , 2 和 3 ,应变能密度 函数表示为如下 N 阶级数形式[12,13]: N 2 1 U= i i i i 3 ( ) i i 1 (1) 2 1 2 3 1 2 3 i1 ii 图 1 硅泡沫垫层材料的随机泡孔结构:(a) 宏观;(b) 细观;(c) 微观 其中: i , i 和 i (i 1~ N) 为材料参数。 描 Fig.1 Random cellular structure of silicone foam cushions: (a) macro-scale; 述材料的超弹性程度, 和 和材料的初始剪切模 (b) meso-scale; (c) micro-scale i 量 0 、初始体积模量 K 0 和泊松比 i 有关,即 2.0 1.0 0 NN 1.6 松弛率 1 0.9 10 i 00= i,K 2 i i , i= (2) relaxation rate)/(%) relaxation 1.2 3 1 2 ii11 i ^ ^ 0.8 20 0.8 0.7 30 0.4 在单轴拉压状态下,记 1 方向承受载荷,拉伸 0.0 0.6 40 0.0 0.1 0.2 0.3 0.4 0 10 20 30 40 50 60 ^ 率为 ,2 和 3 方向变形状态相同,即 时间( time)/h L 图 2 硅泡沫垫层的压缩和松弛性能表现出分散性:(a) 归一化的 1 L, 2 3 (3) 超弹性压缩应力-应变曲线;(b) 归一化的应力松弛曲线 Fig.2 Dispersity of experiment data for silicone foam: (a) normalized 加载方向上的名义应力可由密度函数对拉伸 hyperelastic uniaxial compression curves; (b) normalized stress relaxation 率的导数获得,即 curves U 2 N = i i2 i i L L( L 2 ) (4) 图 2 是对同一批次样品中取出的 26 个样本进 LL i1 i 行的准静态单轴压缩应力-应变曲线,以及 16 个样 第 0 期 靳凡,等 :硅泡沫的超弹压缩和应力松弛的不确定性表征 3 考虑到拉伸率用应变表示为 超弹性本构模型的理论结果和实验数据基本吻合, 最大误差不超过 1.5%。 LL=1 (5) 2.0 实验数据 拟合曲线 (experiment data) (fit curve) 将式(5)代回式(4)得到 第1组(1st group) 1.5 第13组(13th group) 2 N 第26组(26th group) = i i- 2 i i LLLL (1 ) [(1 )(1 i ) ] (6) 1 ^ 1.0 L i1 i 其中:应力 L 、应变 L 均以拉伸为正、压缩为负。 0.5 为了便于量纲归一化处理,且考虑到实验数据 0.0 0.0 0.1 0.2 0.3 0.4 的量级,本文取参考应力 0 =1MPa,式(6)可表示 ^ 图 3 三组垫层样本的应力-应变关系的实验数据和拟合结果 为如下无量纲形式: Fig.3 Comparison of experiment data and fitting curves in the uniaxial compression curves of three samples 2 N ˆ ˆ = i (1 )i [(1 )(1- )2 ] i i (7) LLLL i 从表 1 可以看出,根据不同样本的实验数据拟 1L i1 i 其中: 合的四个材料参数具有分散性。对于 Hyperfoam 超 弹本构,其中的多参数之间是独立的,这种本构可 ˆ = / , ˆ / (8) L L 0ii 0 以表征大量趋势不同的行为曲线。但是,如果对于 同种工艺制备的超弹材料,本文的实验表明相应的 一 般 而 言 , 确 定 式 (7) 中材料参数 i 或者 (i=1~N)需借助于体积拉压实验测试。为简化起 行为曲线存在相似性,虽然存在定量差异,但趋势 见,考虑到硅泡沫垫层的近乎为零的泊松比情况, 相同。前期的研究表明:这种情况下,从不确性量 化的角度,超弹本构中的多参数之间确实存在相关 本文取 i=0.01( i=0.01)。其它材料参数 ˆi 和i [14] 则需要通过单轴拉压实验或者平面拉压实验拟合获 性 ,并且相关程度依赖于材料实验数据。基于此, 得,实际上取式(7)中的二阶级数展开式便可获得较 本文从实验数据中提取四个材料参数相关性。通过 好的拟合结果,因此本文中取 N=2。基于此,运用 数据分析,图 4 分别拟合出了 ˆ 、 和 同 ˆ 的 公式(7)对图 2(a)中的 26 组实验数据分别拟合,表 1 2 1 2 1 给出了四个无量纲材料参数的拟合结果。 关系曲线,具体表达式为 表 1 硅泡沫超弹性本构材料参数的拟合结果 23 ˆ2=(30.36 ˆ 1 2.13 ˆ 1 0.13) 10 (9) Tab.1 Fitting results of hyperelastic constitutive parameters for silicone foams 2 1=9.90 ˆ 1 5.88 ˆ 1 0.35 (10) 样本号 1 2 3 4 5 6 7 8 9 (no.) ˆ (E-1) 3.71 3.61 3.54 3.46 3.40 3.33 3.23 3.20 3.14 32 1 2=75.03 ˆ 1+ 67.33 ˆ 1 21.71 ˆ 1 7.69 (11) ˆ2 (E-3) 3.58 3.35 3.19 2.86 2.83 2.81 2.67 2.63 2.46 3.22 3.05 2.97 2.82 2.80 2.72 2.60 2.55 2.51 *10-3 3.5 i (a) - (E+1) 1.03 1.03 1.03 1.03 1.03 1.02 1.02 1.02 1.02 (b) 实验数据(experiment data) 3.0 3.0 样本号 拟合曲线(fitting curve) 实验数据(experiment data) 10 11 12 13 14 15 16 17 18 拟合(fitting curve) (no.) 2.5 2.5 2 ^ (E-1) 3.08 3.01 2.93 2.89 2.83 2.79 2.72 2.66 2.62 1 2.0 (E-3) 2.45 2.29 2.05 2.04 1.98 1.96 1.76 1.69 1.64 2.0 2.46 2.34 2.20 2.18 2.11 2.10 1.96 1.88 1.86 1.5 - (E+1) 1.02 1.02 1.01 1.01 1.01 1.01 1.01 1.01 1.01 1.5 1.0 0.23 0.28 0.33 0.38 0.23 0.28 0.33 0.38 样本号 ^ ^ 19 20 21 22 23 24 25 26 1 1 (no.) -10.00 (c) 数据(data) (E-1) 2.57 2.56 2.49 2.45 2.42 2.37 2.33 2.28 -10.05 拟合(fitting) (E-3) 1.52 1.51 1.50 1.49 1.48 1.33 1.28 1.21 -10.10 1.80 1.77 1.72 1.70 1.69 1.62 1.59 1.50 -10.15 2 -(E+1) 1.01 1.01 1.01 1.01 1.01 1.01 1.00 1.00 -10.20 -10.25 为了考察拟合效果,图 3 给出了三组代表样本 -10.30 -10.35 (第 1 组、第 13 组和第 26 组)的实验数据和对应 0.22 0.26 0.30 0.34 0.38 ^ 1 的拟合结果。从图中可以看出利用二阶 Hyperfoam 图 4 单轴压缩实验数据拟合的各超弹性材料参数的关系曲线:(a) 4 应 用 力 学 学 报 第 32 卷 ~ 关系;(b) ~ 关系;(c) ~ 关系 g (E-1) 2.91 2.80 2.71 2.60 2.50 2.41 2.31 2.22 (E-2) 3.54 3.48 3.37 3.31 3.24 3.17 3.11 3.03 Fig.4 Fitting relation curves between the hyperelastic constitutive 2.95 2.70 2.42 2.21 1.98 1.78 1.59 1.41 parameters based on experiment: ~ relation; (b) ~ relation; (c) ~ relation 对于应力松弛状态下的垫层材料,利用二阶 将式(9)-(11)代入公式(7)即可得到硅泡沫垫层 Prony 本构模型(式(14)中取 N=2), 对图 2(b)中的 在单轴压缩状态下的名义主应力和名义应变关系, 16 个样本的实验数据分别拟合,表 2 给出了四个无 量纲材料参数的拟合结果。 并且该本构方程仅依赖于单个参数 的不确定性, 为了考察拟合效果,图 5 给出了三组代表样本 有效避免了多参数不确定性导致的复杂推导计算。 (第 1 组、第 8 组和第 16 组)的实验数据和对应的 拟合结果。从图中可以看出,利用二阶 Prony 应力 松弛级数模型的理论结果和实验数据基本吻合,最 3.2 应力松弛本构模型 大误差不超过 2.2%。 1.0 0 材料的应力松弛行为通常用松弛模量表示,即 实验数据 拟合曲线 (experiment data) (fit curve) 应力对应变阶跃变化的响应。对于超弹性泡沫类材 第1组(1st group) 第8组(8th group) 0.9 料,剪切松弛模量和体积松弛模量相等,二者体现 第16组(16th group) 10 (%) ^ 在本构方程的材料系数 i 中,数值计算时采用 N 0.8 20 阶 Prony 级数展开[13, 15],即 0.7 30 N 0 i(t ) i 1 g k 1 exp( t / k ) (12) 0.6 40 0 10 20 30 40 50 60 k1 t/h 图 5 三组垫层样本的应力松弛的实验数据和拟合结果 0 Fig.5 Comparison of experiment data and fitting curves in the stress 其中: i 为初始松弛模量, g k , k 为材料参数, relaxation curves of three samples 由应力松弛实验确定。 从表 2 可以看出,由不同样本的实验数据拟合ˆ1 的四个材料参数具有分散性,按照前文对超弹性本 定义应力松弛率为 ,即相对于初始应力 0 , 构的处理方法,本文从实验数据中提取四个材料参 t 时刻的应力 减小率为 数相关性。通过数据分析,图 6 分别拟合出了 g 2 、 ˆ 和ˆ 同 g 的关系曲线,具体表达式为 =1 / 0 (13) 1 2 1 gg21=0.999 0.500 (15) ˆ ˆ=(38.318gg22 25.237 7.131) 10 (16) 取 t0 =1h,并记 t=t / t0 和ˆk k /t0 ,再联 1 1 1 ˆ1 2 ˆ ˆ =103.205gg 71.175 13.293 (17) 立式2 (7), (12)和(13)可以得到无量纲化形式 2 1 1 *10-2 N 0.40 4.8 (a) 实验数据(experiment data) 4.6 (b) 实验数据(experiment data) 拟合曲线 = ˆ (fitting curve) 拟合曲线(fitting curve) gt1 exp( /ˆ ) (14) 4.4 kk 0.35 k1 4.2 4.0 2 1 g 0.30 ^ 3.8 3.6 0.25 表 2 硅泡沫应力松弛本构材料参数的拟合结果 3.4 3.2 0.20 3.0 Tab.2 Fitting results of constitutive parameters for stress 0.12 0.16 0.20 0.24 0.28 0.12 0.16 0.20 0.24 0.28 g g 1 1 relaxation of silicone foams 6 (c) 实验数据(experiment data) 拟合曲线(fitting curve) 样本号(no.) 1 2 3 4 5 6 7 8 5 4 g (E-1) 1.22 1.33 1.44 1.55 1.65 1.77 1.88 1.98 2 ^ g (E-1) 3.78 3.67 3.56 3.45 3.35 3.23 3.12 3.02 3 ˆ (E-2) 4.68 4.46 4.28 4.08 3.94 3.86 3.74 3.65 1 2 6.24 5.68 5.17 4.64 4.24 3.92 3.57 3.25 ˆ2 1 0.12 0.16 0.20 0.24 0.28 g 样本号 1 (no.) 9 10 11 12 13 14 15 16 图 6 应力松弛实验数据拟合的各超弹性材料参数的关系曲线:(a) g (E-1) 2.09 2.20 2.29 2.40 2.50 2.60 2.69 2.78 第 0 期 靳凡,等 :硅泡沫的超弹压缩和应力松弛的不确定性表征 5 g2~g1 关系;(b) ~ g1 关系;(c) ~ g1 关系 (E-3) 3.7 4.3 4.8 5.3 5.7 Fig.6 Fitting relation curves between the constitutive parameters of 1 3.30 3.68 4.01 4.29 4.53 stress relaxation based on experiment: (a) g2~g1 relation; (b) ~ g1 relation; -2 10.33 10.43 10.54 10.66 10.78 (c) ~ g1 relation 为了获得完整的压缩本构曲线,需要将以上实 验单点数据代入至第 3.1 节建立的单参数超弹性单 4 实验数据的反演 轴压缩本构方程中,即公式(7), (9)-(11),获得对应的 四个无量纲材料参数( , , 和 ),进而确 为考察材料性能的分散性,在相同的制备工艺 定本构曲线。按照上述方法,表 3 给出了各实验单 条件下,生产部门通常对一批硅泡沫垫层样本进行 值数据对应的四个超弹性本构参数结果。图 8 描述 测试,并统计某一单点实验数据分布规律,比如压 了反演获得的完整压缩曲线和相应的统计比例,图 缩实验中统计某一应变水平下的应力值,应力松弛 中实验单值数据用实心圆点表示,理论反演曲线用 实验中统计某一松弛时间的应力值。由于泡沫垫层 实线表示。可以看出这些曲线簇保持相同的演化趋 材料的超弹性压缩和应力松弛行为均具有非线性特 势,理论曲线将实验单点数据延伸至任意应变下的 征,这些具有统计规律的单点数据不足以完全表征 应力值。在数值模拟时,优先选择统计比例高的曲 材料性能,数值模拟要求输入完整的本构曲线数据, 线作为该批次垫层的超弹性材料属性输入。 因此需要将单点实验数据反演出完整本构曲线。 2.0 0.8% 4.1 超弹性压缩曲线的反演 1.7% 1.5 3.8% 5.8% 对同一批次的 600 个泡沫垫层的抽样样品进行 13.7% 21.3% 21% 单轴压缩测试,统计压缩应力的单值数据,即压缩 ^ 1.0 16.7% 应变为 30%时应力的均值 0.3 。图 7 给出了各应力 值所占的比例分布,可以看出无量纲应力值的浮动 0.5 12.4% 范围从 0.25 到 0.75,分散规律近似符合正态分布, 2.3% 0.5% 中间应力值( 0.3 / 0 =0.45,0.5)所占比例最高, 0.0 0.0 0.1 0.2 0.3 0.4 ^ 两侧较大和较小的应力值所占的比例逐渐递减。 图 8 硅泡沫垫层的单轴压缩实验数据和理论反演曲线及比例ˆ2 1 2 ˆ1 Fig.8 Uniaxial compression data and theoretical inversion curves with 25 different ratios 21 21.3 20 16.7 4.2 应力松弛曲线的反演 15 13.7 (%) 12.4 对同一批次的 600 个泡沫垫层的抽样样品进行 ratio 10 应力松弛测试,统计松弛应力的单值数据,即样品 5.8 在压缩应变为

Details

-

File Typepdf

-

Upload Time-

-

Content LanguagesEnglish

-

Upload UserAnonymous/Not logged-in

-

File Pages8 Page

-

File Size-